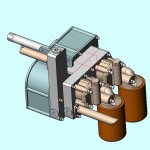

- Efter en hel del funderande blir det nu ändrat till TORRSUMP. Oljepumparna kommer så småningom att byggas in i framänden av tråget.

- Det är en hel del att göra innan jag kommer hit, men jag vill ändå visa er hur mina funderingar går…

- 2013-05-18 Det här är den elektriska pump jag ämnar använda för att pumpa upp oljetryck innan jag startar motorn. Den ska så småningom kompletteras med back- och överströmningsventil.

- Efter idogt letande, läsande av tester och eget experimenterande har jag bestämt mig för två typer av MANN-filter. Jag köper dylika hos BDS.

- Jag ämnar använda W940/1 filtret som tryckfilter. (Motsvarar Fram HP1) samt W950/13 som returfilter (bla Volvo lastbil)

- W940/1 – Filtration area 3000cm² – Filtration efficiency 50% ISO 4548-12 =20µm – Filtration efficiency 99% ISO 4548-12 >50µm *Läs punkt 7 på Tekniksidan

- W950/13 – Filtration area 3810cm² – Filtration efficiency 50% ISO 4548-12 =15µm – Filtration efficiency 99% ISO 4548-12 =36µm. Det här lastbilsmotorfiltret renar alltså bättre än ett ”racingfilter”… hmmm…

- 2013-09-04 Här visas de ventiler jag tänker montera under tråget för att kunna tappa restolja ur torrsumpen. Genom att sammankoppla kan jag förfylla alla ”skott” samtidigt, för att pumparna inte ska gå torra i startögonblicket efter oljebyte. (Tidigare ventiler utgår)

- Här är min överströmningsventil som jag ska ha till den elektriska pumpen för att bygga upp oljetryck innan start. Jag har byggt den av en gammal säkerhetsventil. Alla invändiga plastgrejor har jag gjort nya av mässing. Och det svarta vredet i bild är ersatt av en huv jag svarvade, fräste och blästrade en söndagseftermiddag.

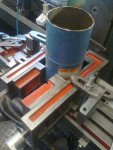

- 2013-10-01 Ett profilrör har fått bli grundstommen för returoljehållaren. Den har, efter att ha sprättats upp, försetts med erforderliga…

- …anslutningar och grejor för att leda oljan från returoljepumparna i tråget, till returfiltren. Därefter ska oljan in i en cyklon i oljetanken

- Här under svetsning…

- … och här efter målning.

- 2012-10-12 Här är ett par av de ventiler jag ska ha under tråget för att koppla ihop de olika torrsumpfacken…

- …och här har jag målat rörstammen. Genom att vrida på kranarna, kan jag tömma, ändra nivå och fylla facken på ett enkelt sätt.

- Nu kan ni se hur filterhållaren för returfilter kommer att se ut. Vid slutmontaget ska jag stålplasta fast den mot blocket så det blir en enhet. LockTite 3463 – Såklart! Filtren är MANN.

- SJÄLVKLART – SJÄLVKLART ska jag använda FilterMag. Otroligt bra uppfinning! Den är inte helt gratis, men en makalös kvalite, Superdjävligt starka magneter, och värd sin vikt i guld. KÖP!

- 2013-10-19 Kolla filmen på Tuben så får ni se något coolt. Jag har naturligtvis testat… Kolla i mitten av burken så syns det. KÖP! Kopiera in adressen nedan i er webbläsare för jag kunde inte länka härifrån: http://www.youtube.com/watch?v=CCimcP-i7bY

- 2014-12-14 Efter att ha funderat på fram och tillbaka om mitt tidigare beslut att använda Chrysler Big Block-pumpar, så började jag mäta volymer och räkna flöden igen.

- Mina tankar for över en stor hydraulpump, men efter att ha räknat klart så är jag tillbaka på Chrysler-pumparna. Det kommer att bli perfekt.

- 2015-02-28 I bild syns nippeln som normalt oljefiltret skruvas fast med. UNF- ¾”. Jag har svarvat bort gängorna, lagt till en liten-liten ansats, och ska där dra fast en klämringskoppling för 22mm kopparrör.

- Det här är samma bild som visas även i fliken ”Kylsystem”, men allt går igen… Här vill jag visa kopparröret som blir tryckoljerör för smörjningen.

- I ursprungsplanen tänkte jag att jag skulle stålspackla kring oljefilterinfästningen, men nu…

- …har jag istället slipat bort ytan som orginalfiltret tätade mot. Det blev allt mycket bättre. Lilla hålet skall proppas, eftersom jag har torrsump. (* torrsump – se förklaring på tekniksidan)

- Koppar hårdnar med tiden. För att kunna bocka ett rör utan att det blir platt, så måste det mjukglödgas. Värm det så det blir rött och kyl av, blir det skitmjukt.

- Om ni sedan plattar till ena änden, fyller med vatten, ställer i frysen… så går det därefter att böja det som ett rundjärn utan att det blir platt.

- Överströmningsventilen (se ovan) tillsammans med ett antal…

- …svarvade pillimojer bildar rörsystemet kring den elektriska pumpen.

- Jag har tillverkat ett gäng egna övergångsnipplar för att få ihop det som jag velat…

- …trots tillgång på sparat skrot på vinden.

- Jag investerade i ett nytt stickstål på WCT Verktyg, och jag säger bara det… KÖP! Att krångla med dåliga verktyg förstör dagen och resultatet. Det här skär som i smör.

- Infästningsplåten på ”G”…

- …och här med de sedvanliga kupolmuttrarna.

- Hängslen och livrem… Feg, eller…! Jag monterar dubbla backventiler från såväl matarpumparna, som elpumpens smörjoljeslinga.

- Här har jag gängat en ”ventil i en ventil” Detta för att få ihop montaget lite nättare.

- Fika för eftertänksamhet. Ostkaka med hjortronsylt…

- Jag tillverkar ett eget hus för elpumpens oljefilter. Då kan jag själv bestämma var anslutningarna skall sitta.

- Det återstår några rörbitar, samt lite fix kring oljefilterhållaren, men det går ändå att få en liten …

- …uppfattning om hur det kommer att se ut. Jag har för avsikt att måla i stort sett all rördragning på sidan med den maronröda förgen. Sparar kanske väl valda koppar- och mässigdetaljer. Vi får se!

- 2015-03-16 Här fräser jag radier och fixar till oljefilterhållaren så den ser lite bättre ut.

- Håller på att fnula på hur jag ska göra oljetanken. Blev tipsad om Scanias oljerenarcentrifug, men det innebär fler rörliga detaljer… Nåväl, jag jagar en dylik för att plocka isär och undersöka. Någon som har en liggandes – någon?

- Jag har gjort en ”pudel”. På ”Tekniksidan” punkt 12″ kan man läsa om Göran som skrivit ang kopparrör. Efter mitt svar har jag tänkt om, och har därför beställt bockade stålrör istället. Om det finns en liten risk att kopparrören går sönder, så ska det inte vara kopparrör. ”Detta skall göras efter min allra bästa förmåga, endast det bästa är gott nog” Några smårör får dock fortfarande vara av koppar. Tack Göran!

- 2015-04-07 Jag har i min manual skrivit: ”Det här skall göras efter min bästa förmåga, endast det bästa är gott nog” Därför har jag nu fått hjälp av Anderssons mekaniska i Skillingaryd att bocka de här rören som skall ersätta kopparrören. Superbt utfört kvalitetsarbete!

- Tack vare en av mina läsare, har jag blivit introducerad i Scanias oljerenar-värld. Av en…

- …annan vänlig person har jag fått en dylik, som kommer att monteras på Herkules så småningom.

- Det fattas dock en del fix och trix innan den är klar.

- 2015-05-01 Jag har här fått tag på en annan centrifugalrenare som får sig en duvning med avfettning och högtryckstvätt.

- Resultatet låter inte vänta på sig.

- Tyvärr, eller det kanske är bra… så har axeln skurit. Det innebär renovering vilket gör den som ny. Mer info vad det lider.

- 2015-06-14 Från LECAB-lastbilar har jag fått tag på en ny axel till oljerenarcentrifugen, eftersom den gamla skurit. Det visade sig att det är märkligt mjukt gods…

- …i axeln, så jag har haft den hos HärdTekno I Kristinehamn för Nitrocarburering, (det syns skillnad på de båda) På så sätt får jag en hård lageryta…

- … och kan välja bussningsmateriel därefter. Under drift är det inga problem, eftersom det då är fullfilmssmörjning, men varje gång man stänger motorn, så går det ”torrt”. Mer om detta vad det lider.

- I stort sett alla kopparrör är nu utbytta mot stålrör, men jag har sparat några för utseendets skull.

- Här syns skillnaden från blästrat till polerat.

- En radda prylar har jag valt att inte måla, utan polera upp mässingen för det estetiska.

- Vissa kromade rördelar blästrades…

- … och sedan polerades.

- Jag har byggt ett externt rörsystem för att smörja och kyla kedjorna. Detta hålls fast…

- … av gängade mojar som klämmer genom trågplåten.

- Mojarna tillverkade jag av rostfria skruvar som efter några timmar fick …

- … det här utseendet. I det lilla gängade hålet ska det sedermera sitta en slangnippel.

- Detaljer-detaljer-detaljer… Av fyrkant 20 har jag tillverkat små grejor för att tömma…

- … oljan ur rören vid oljebyte. Om motorn blir stående över tid, vill jag inte att det ska klägga ihop inne i röret. Lägg märke till den planade tätningsytan och de små hålen jag borrat i skruvarna… Detaljer-detaljer-detaljer.

- På skroten fann jag en expansionstank som jag kapat ner en bit. Den här tanken ska bli ett utrymme där oljan avluftas ytterligare en gång efter avluftningscentrifugen. Blanda inte ihop avluftningscentrifugen med oljerenarcyklonen, det är två helt skilda prylar. (mer om avluftarcentrifugen senare i sommar)

- Många tvingar hjälper till att hålla bitarna på plats för svetsning.

- Mycket spänningar i plåten efter pressning…

- … så jag har fått hamra ut svetsen en hel del.

- Här har jag bränt fast anslutningsflänsen från ingående rör. Flänsarna har Lasercentrum i Gnosjö skurit – helt perfekt!

- Plåt som ska bilda ränna för oljan.

- Nu syns in och utgående anslutningar, samt hål för luftslang till luftrenaren. Tanken är alltså att oljan kommer in i det övre stora hålet, rinner längs rännan, fors-fall ner till botten och sedan ut i det undre hålet. Luften åker ut i toppen.

- Återstår att slipa ett spår för tätnings-silikonet i flänsarna, fäsram mot bottenplåten, blästra, spackla och lacka… Men det blir en annan dag.

- 2015-06-27 Av en gammal (jag gissar 60-talet) gasoltub jag fann på tippen, har jag börjat tillverka min avluftningscyklon. Detta har alltså inget samband med oljerenarcentrifugen. Det är som namnen antyder en ”avluftare” respektive en ”oljerenare”.

- Man kapar inte ostraffat i en gasoltub om man inte vidtar särskilda skyddsåtgärder. Här i form av vattenfyllning. Jag tejpade slitsen vartefter jag kapade upp, så vattnet stannade kvar i den.

- Jag tänker teknik dygnet runt. Hur jag skulle kunna plana bottnen kom till mig i en dröm. Två skruvstycken i fräsmaskinen löste detta problem.

- Efter lite ”skak-nisse” så blev det dags att hålsåga diverse öppningar.

- Ett O-ringspår samt en specialsvarvad mutter gör att jag via dragstång kan såväl hålla ihop som få tätt i toppen.

- Här har jag nu svetsat dit lite gängat grejs. Dels är det två gängade ringar för synglas. Då kan jag lysa med en lampa i det ena, samt titta in i det andra. Dels en oljeingång i tangenten (alltså snett in vid sidan av det som kallas mantelytan) Ytterligare tillkommande är en muff där det ska sitta en slangnippel.

- Jag har gått händelserna lite i förväg… Jag har tillverkat den här grunkan också.

- Alltså den detalj som är insvetsad, samt ytterligare en grej inne i den, ett utbytbart munstycke.

- De sitter alltså i den här ordningen. Nu så, nu ska jag förklara….

- Oljan, som är blandad med en massa luft, från returpumparna nere i tråget kommer farande in i röringången till höger. Det utbytbara (eller i alla fall omtillverkningsbara) munstycket skall ha en sådan storlek att oljan sprutar ut med hög hastighet och alltså slungas runt mot väggen i en vädig fart. Oljan som har högre densitet (alltså väger mer) än luft, hamnar då längst ut mot plåten (mantelytan, ni vet..) och luften mer inne mot centrum av burken. Oljan fortsätter snurra och falla nedåt där den kommer att rinna in i ”Avluftningstanken” jag beskrivit tidigare.

- Luften åker upp genom slangnippeln och ut i luftrenaren. I synglasen kan jag inspektera förloppet. Coolt va!

- Oljan från returpumparna (B20 originalpumparna) nere i tråget, pumpar oljan via två returfilter (lastbilsfilter) och vidare mot avluftningscyklonen. På vägen dit tänkte jag ha en liten – tidsenlig – oljekylare. En gammal kopparplåt borrades med ett antal hål…

- … grovkapades med kapskivan…

- …spändes upp som ett paket på en gammal vedkapspindel…

- …svarvades till rondeller, som blev…

- … till kylflänsar. Vidare…

- … en plattstång av koppar borrades och kapades…

- … spändes upp på en grov skruv (det heter inte bult – en bult har inga gängor) och svarvades…

- … och på så sätt skapade jag distansringar mellan kylflänsarna.

- Så här ser kylaren ut efter lite polering. Den grova fjädern i änden är för att kunna hålla hela paketet ihopspänt, även om det vibrerar och har sig över tid.

- För att kunna spänna fjädern har jag tillverkat en rostfri, stor mutter…

- … samt ett gängat rör. Röret har jag…

- …limmat fast i kylarröret men mitt högt älskade LocTite 648. SuperLocTiten!

- Och så här blev då kylaren.

- Bakväggen till ”Avluftningstanken” (den jag svetsade för någon vecka sedan) är tillverkad av 6mm plåt.

- Detta innebar att jag har fräst bort en spegel (ett dekorativt uttag, som inte kommer att synas) för att minska vikten.

- Tack och lov – Tack och lov… att jag byggde bockverktyget för bränslerören åt h-vete för kraftigt. Därför kunde jag nu bygga om det…

- … för att bocka klämramar som håller fast Avluftningstanken mot bakväggen. Här i fräsen för att skapa en plan yta där det ”klämmer” mot tanken., eftersom…

- … materialet jäste där bocken är. Syns lite dåligt, men titta noga.

- Tänkte först limma fast pinnskruv i bakväggen, men så slog det mig att det blir svårt att skrapa bort gammalt packningssilikon då. Därför limmar jag…

- … kupolmuttrar på avkapade rostfria skruvar istället.

- Här en bit på väg…

- … och så här när det blev klart.

- Återstår läcktest och lite ytterligare pill, men det går att se vart det lutar. Tanken blir i motorns röda färg, alltså samma som nu är på växellådan. Glad Sommar!

- 2015-07-06 Backa ur ”BILDGALLERIET” och gå istället till fliken ”TANKAR OCH FUNDERINGAR” Bildtexten blev alldeles för lång till den här bilden.

- Efter att ha läst en attans massa hemsidor om torrsumpsystem har jag kommit fram till, att med all sannolikhet behöver inte ”Avluftningscyklonen” vara så hög som jag tänkt från början. Således…

- … föll den offer för kapskivan, och blev ett uns av sin forna glans. Ja, rent av endast en liten ”tummetott”. Ack, ja… men det blir snyggare på motorn. (som en liten kaffekokare)

- För att få en botten, och en skarvbit i ”avluftaren” har jag börjat härja i …

- … en 20mm plåt med kapskivan. Därefter…

- … en hel del försiktigt svarvande med ”slag” mot 8-kanten innan den blev rund och…

- … kunde börja förses med O-ringspår i mantelytan.

- På den här bilden kan ni se (kolla noga nere till vänster på rundningen, så ser ni ett spår som går axiellt in i biten) ett ca 2mm brett spår som är nästan 4mm djupt i vilket jag skall lägga en o-ring och stoppa ner gasoltub-tanken i vid montage.

- Så här blev ”Skarvringen” efter en massa timmars maskinbearbetning. J

- För att kunna fästa den rundade bottnen, har jag kapat till en bit ämnesrör…

- … vilket svarvats för att följa bottnens rundning…

- … och svetsats fast. Kommande är att slipa och svetsa en böj samt en flänsanslutning. Flänsarna kommer från Lasercentrum i Gnosjö.

- Dessutom ska jag slipa förstås. Jag har sparat gasolflaskans fot för att kunna fästa bottnen i svarven. Den ska kapas bort efter svarvningsförloppet.

- 2015-07-09 Ringen jag svarvade har här svetsats fast i den rundade gasoltubbottnen. Även fotringen har bränts fast i en bit ämnesrör för att kunna spännas fast i chucken.

- Full fart för att plana. Det är alltid lite obehagligt när en ”krok” far runt och kan fastna i kroppsdelar.

- Här har jag planat ytan som sedan ska fästas mot ”Skarvringen” (se bild 114) Jag har svarvat en försänkning där det ska ligga en hålad plåt, samt ett spår för att få en tjockare sträng med motorsilikon när jag limmar ihop delarna. I botten kan vi också se en gängad pillimoj. Där ska jag sätta en magnetplugg.

- Bild där vi kan se infästningen samt den magnetplugg jag ämnar använda.

- Här har jag svetsat fast en gängad grej för infästning av dragstången som håller ihop hela avluftningscyklonen. Gängan blev senare bortborrad för att få en ”flytande” infästning av dragstången. 8st M5 hål har också tillkommit.

- I bild kan vi se den rostfria dragstången. M12-gänga i bortre änden, svarvat smalare liv, en cylindrisk skalle samt en fräst 9mm sexkant. Sexkanten håller jag emot genom hålet för magnetpluggen. Okey, hur lång tid tog det att tillverka bara den? Någon?…

- Den här bilden gillar jag. Detta för att jag äntligen fått användning för den hålade plåten jag sparat på sedan 1977. Det var en plåtbit som skulle slängas när jag gjorde ett svetsjobb i ett reningsverk. Jag sparade den givetvis. De första fem åren luktade den skit, trots att jag tvättat den. Nu fyller den sin funktion i Herkules 1934s avluftningscyklon. Tänk om jag då vetat…

- Jag sparar på allt… Det vita röret fick jag av en arbetskompis. Han sade att han skulle till tippen och bla slänga ett lek-hockeymål från hans son. Vill du ha rören sa han. Lägg dem på flaket sa jag.

- Av en gängad nippel och det röret, tillverkade jag en stänkskärm för cyklonens avluftnings-utgång.

- En bockad 3mm plåtbit skapar infästning för cyklonen.

- Cyklonen på plats med svetsad fläns och skruvad infästningsplåt.

- Diverse grejs monterade. Notera den svarta O-ringen i spåret. I botten av det spåret har jag fått borra ett par 1mm hål. Det gick inte att få ner den annars, för luften kunde inte ta sig ut från undersidan.

- Och här sitter även cyklontanken på plats.

- En flukt in genom mässing-siktglaset med en kass mobilkamera.

- Jag fick bygga om kylaren lite, och ta bort den eminenta fjädern, tyvärr. Jag tyckte att bygglängden blev för lång, det såg inte bra ut.

- Detta innebar att jag tvingades att värma isär den tidigare skarven, kapa av en bit samt återigen limma med mitt fantastiska LocTite 648.

- Fästplatta vid returoljefiltrens infästning av returröret.

- Och nu kan vi börja ana hur det så småningom kommer att bli. Men innan dess har jag ett bröllop för min dotter att stå i. På återseende!

- 2015-08-07 På den här bilden kan ni se hur jag bundit ihop rören med en liten ”knickedick”. Synes, gör också en anslutningsplupp för en tryckmätare. Mina funderingar går ju i riktning att ha ett mottryck i returledningen för att…. Ja, läs: TANKAR OCH FUNDERINGAR så ser ni.

- Läckagetest av returslingan. Klappat och klart.

- Första delen av rörgrejset som ska flytta oljan från vänster till höger sida av motorn. Jag använder avgasrördelar från Simons.

- Här är jag en bit på väg. Den gängade mojen är för oljeavtappningskran. Proppen är en magnetdito, eftersom lägsta punkten blir under motorn.

- Efter svetsning ser det ut så här. Jag är aptrött på att det rinner olja på händerna vid varje byte, så en kran blir bra.

- Komplett rör, provtryckt och klart.

- Så här blev det på vänster sida…

- … och så här på höger. Flänsen ska anslutas mot oljetanken. Jag vet inte riktigt hur tanken kommer att se ut än… Jag fnular på det. (fnula betyder fundera)

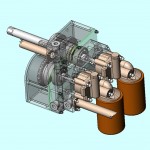

- 2015-08-16 Äntligen-Äntligen-Äntligen… har jag börjat med oljepumpdrivningen. Här är första plåten till den kedjedrivna växellådan. Se de två första bilderna längst upp. Mer info så småningom.

- 2015-08-28 Ja, så har det blivit några bitar ytterligare, till det som ska bli oljepumpdrivningen . Som ni ser på ritningen är det ett rundat hörn. Till det hade jag en bit passande rör.

- Här har jag börjat svetsa ihop huset. Plåt mot rundjärn, invändig svets med högutbytes Femax. Som ni ser har jag lagt extraplåtar att starta och avsluta svetsen mot för att undvika urbränning.

- Vägg samt ena gaveln.

- Jag har inte svetsat något på utsidan. Där ska jag göra en liten radie med Metallspackel, så att huset set gjutet ut.

- Botten svetsad och tätprovad med vatten. (Ja, den var tät!)

- Kils Blästrings och Målningsservis blästrade den. Perfekt!

- Jag har spacklat botten med metallspackel för att få fall för oljan att rinna ur och in i Tråget

- Här ligger lådan i fräsen för att plana tätningsytan. Nästa steg blir att plana botten mm. Men det blir en annan dag.

- 2015-09-19 Jag klantade mig och körde sönder mätlinjalen till den digitala mätutrustningen på fräsmaskinen. Fick tag på en i Kina, så nu i skrivandes stund funkar maskinen igen. Dock gjorde jag en vinkelvolt och landade i ”Transmission” under tiden jag väntade på leverans

- 2015-10-24 Förra helgen fick jag hjärnsläpp. Jag fick plötsligt en idé om att inte flytta ner mina Returoljepumpar till botten på Tråget, utan istället montera ”sugrör” . Jag började då skriva och ringa runt till lite fiffiga personer där jag frågare hur högt en kugghjulspump kan suga luftblandad olja utan att det blir kavitation över tid.

- En av de som jag skrivit till ringde upp mig. Det var Jan ”Biss” på motorfirman LJ-trim (som har borrat mina block). Vi diskuterade detta ämne, och då föll polletterna på plats. Jag vet att en kugghjulspump kan suga olja många meter högt, men i detta fall kommer det med luft när oljenivån sjunkit under pumpens inlopp.

- I vårt resonemang kunde vi konstatera att om pumpen sitter högt, kan det ta en stund innan nivån i Tråget stigit, pumpen ”tar” och börjar suga i sig olja. Eftersom pumpen är vänd neråt kommer den till slut att börja suga luft igen, och ”tappar” därför suget och oljepelaren. Hur lång tid det tar innan pumpen kan etablera ett sug igen, går ju inte att veta. Är det lång tid, kan pumpen få torrkörningsskador under tiden.

- Jag ska därför tillverka ett nytt lock till mina pumpar. Till det ämnar jag använda SS2541 som jag nitrerhärdar, för att pumpen lättare ska klara torrkörning. Dessutom blir locket lägre, så jag kan sänka pumpens kugghjul lägre ner i den lilla oljeskvätt som finns kvar i Tråget. Detta för att den ska kunna slicka i sig oljedroppar kontinuerligt och förhoppningsvis klara smörjningen. Jag ska dessutom ha intrimningsventiler på trycksidan för att bla få ett mottryck som bildar en smörjkudde i pumpen. Kolla ”Verkstadshandboken – Smörjsystem” Fortsättning följer!

- 2015-11-15 Efter att ha räknat på genomströmningsarean för sugsilen har jag klippt ner diametern för att få en diameter som passar min applikation bättre.

- Genom att borra upp hålen från 1,4 till 2mm ger det en genomströmningsarea som är 4 gånger större än pumpens sughål. Totalt sett borde detta räcka, eftersom motorn inte skall varva mer än 3000 rpm.

- Här borras sughålet i pumplocken…

- … som kom att se ut så här.

- Så här blir det när lock och sugsil sitter på pumpen…

- …och så här blir det med låsfjädern på plats.

- Någon som vet vad detta är? Ibland kallas de ”Fastighetsskötarventil” De sitter i botten på vattenelement och gör att vaktmästaren kan trimma in värmesystemet så både Elsa och Knut får ungefär lika mycket värme i sina element, oavsett avstånd och höjd från pannan. Under huven sitter en liten gängad pillimoj som kan strypa flödet genom ventilen. Jag…

- … tror nämligen att mitt system fungerar bättre med ett visst mottryck. Här är provgängad axelstump för att se om gängan funkar. Tanken är att jag ska tillverka bitar…

- … som ska se ut så här. De skall skruvas fast genom hål i Trågväggen, och ger mig möjlighet att strypa flödet genom respektive pump individuellt. Genom att lossa en propp från utsidan Tråget kommer jag åt den gängade stryp-pillimojen på insidan.

- 2015-12-02 Sugsilarna som synes ligger här, klarlackade och klara och väntar på montage. Väntar gör också några andra detaljer jag pillat med. Det är ofta de små detaljerna som tar tid….

- T ex den lilla gängade pinnen. Detta är en styrning för fjädern till överströmningsventilen. Fjädern har tagit lång tid och många prov innan jag blev nöjd. Lesjöfors/Stockholms Fjäder har levererat. Låsfjädern för sugsilen har också modifierats för att passa. Det är svårt att förstå hur många timmar detta tagit.

- Här har jag också plockat fram och pillar med Kolonnerna, alltså stolparna som Returoljepumparna skall sitta på för att nå ner i Tråget. De små gängade hålen är för stoppskruvar som skall få Foten att sitta orubblig mot Kolonnens stolpe. PS Den ska limmas också… DS

- Lite svårt att se kanske, men ansatsen invändigt röret, alltså Stolpen, är avslutningen av svarvningen för den självsmörjande lagerbussningen som skall styra pumpens drivaxel.

- Självsmörjande lagerbussning består av ett slags grovkorningt pulver av koppar, tenn och kol som pressats samman med högt tryck så det håller ihop. Tack vare att det är poröst, har man impregnerat det med olja. Oljan svettas fram ur porerna när lagret blir varmt. Fiffigt! När uppfanns det då…? Kolla Tekniksidan punkt 15, ”Gamla uppfinningar”

- Här har vi en repetitionsbild som visar den nya axeln. Se även under fliken ”Motorblock bild 38, samt ”Vevaxelproblematik bild 11-13. Jag har tänkt om och ska kapa den och göra en axelskarv på den istället…

- En enkel borrmall för att få Kolonnens infästningshål mot motorblocket rätt.

- Här är syns Kolonnerna efter att Per på Mykå slipat in dem åt mig, som vanligt helt perfekt! Dessutom har han slipat…

- …pumplocken i planslipmaskinen. Det är vissa svårigheter att slipa ett lock med så tunn inre botten som jag har, alltså med ramen längst ut. På grund av värmen från slipskivan, så buktar den tunna botten ner (eller upp) så ytan blir inte plan. Man får ta bara några tusendelar i skärdjup åt gången. Efteråt ”lappade” jag ytan med fint våtslippapper. En glasskiva som arbetsyta, våtslippappar 800 samt 1200, och sedan gnugga med cirkulära rörelser. I de små reporna kan smörjolefilmen fästa, ni vet som när man honar ett cylinderlopp.

- Jag provfräste i den härdade axeln, alltså till den axelstump som sak sitta inne i Kolonnen. Det är hårt, men det går nog. Genom att använda hårdmetallpinnfräsar från ESSKA ska jag nog klara det. Jag har alltså valt att…

- … pressa ur mina ”nya” axlar och pressa/limma tillbaka originalet. Jag tror det blir bättre med kortare axlar i händelse att det inte går att få Kolonnen i linje med lagret i motorblocket.

- Dags att börja med den delen av Kolonnen som håller själva pumpen. Först några bitar 35mm rundstång, sedan …

- … några plattjärnsbitar som här får passera fräsmaskinen, därefter…

- … lite svetsning, borstning med maskinstålborsten, och så är vi en bit på väg.

- Framledes skall det borras, gängas, borras, brotschas, borras, gängas igen samt limmas. Men, det blir en annan dag.

© Copyright: Kopiering tillåten om källan anges.