- Att bygga en motor av fyra motorblock, och få den att framstå som just ”en” motor gör att många saker bör samordnas. Kylsystemet är ett sådant exempel. Att t ex använda fyra kylare, är ju inte så käckt.

- Jag fick tag på en, utseendemässigt helt perfekt kylare från en gammal Vabis lastbil. Den är splitt ny och har haft den stora godheten…

- … att vänta på mig i ett militärt mobförråd sedan dess. Det är ett märkligt perspektiv att tänka på hur den stod där när jag föddes, lekte indian & cowboy, såg Herkules Jonsson…

- För att veta vad som tarvades byggde jag en testutrustning för att mäta flödet genom ett block vid givet varvtal. Tyvärr var pumpen ålderstrött …

- … och elmotorn långsam, så det blev inte så bra mätvärden som jag hoppats. Men det gav ändå en uppskattning om ungefär vilken härad det rör sig om.

- Från nämnda lastbil fick jag även tag på en kylvattenpump som jag tror skall klara jobbet. En våt dröm för en tekniker att se …

- … konstruktionen med sitt mässinghjul, kullager, zimmerrings-tätning samt …

- … en gjuten spiralsnäcka som visar att de visste vad de gjorde…

- Jämför storleken på vingarna mot originalpumpen…

- Från början tänkte jag montera en central termostat från t ex en lastbil, men det går inte. När en motor värms upp, cirkulerar kylvätskan genom endast en

- … liten kanal. (se som exempel lilla hålet i originalpumpen) Det flödet räcker inte för att strömma genom fyra parallellkopplade block. Nästa tanke var då att använda en sk Laddomat, en blandningsventil för t ex vedeldade pannor, men inte …

- …ens den största klarar flödet. Minskningen motsvaras av att ingångshålet från originalpumpen minskas från ca 20mm till ca 17mm men det är nästan 20%. Jämför med brickan som jag lagt som illustration.

- Kontentan blir alltså att jag använder originaltermostater i respektive topp, kylaren och pumpen från Vabisen och ett rörsystem som kopplar ihop hela villebitten. Termostathuset i bild kommer inte att finnas med på den färdiga konstruktionen. Där kommer det att sitta en lååång ventilkåpa som håller ihop helhetsintrycket av ”en” motor. Men det är en helt annan historia…

- Delar till pumpens originaltätning. Det visade sig att det sitter en axialtätning vars gummi torkat sönder till två delar. Jag jagar i skrivandes stund en dylik. Min ”backup”-plan är annars att montera en sk Speed-Sleeve och vanlig Zimmerring. Speed-Sleeve är en tunn rostfri hysa att reparera slita axlar med vid tätningsringar. Men renoveringen av den är något vi får njuta av i framtiden…

- 2013-06-01 Jag byggde en låda med presenning och vatten för att provtrycka kylarna. Så gamla – och täta…!

- 2013-09-04 Fann på en bilskrot en dylik vattenpump som liknar den jag har till bygget.

- 2013-10-01 Hos LECAB i Karlstad kan man faktiskt köpa tätnigar till så gamla pumpar… Men så krävs det engagerad personal också…

- Så här ser pumpen ut innan besöket i blästerskåpet…

- 2013-10-12 Och så här efter förzinkningen hos Säffle Förnickling

- 2014-07-22 Jag har nu gjort ett ryck med vattenpumpen.

- Bland annat, bytt tätningen, som var ålderstrött.

- Tvättat och smort kullager, bytt lagertätningar, …

- …samt tillverkat nya packningar av packningspapper…

- … från Biltema. Ena sidan limmades med Permatex.

- Klappat och klart för att ställa undan till…

- …slutmontaget. Det går sakta, men det går framåt!

- 2015-02-14 Av de här bitarna har jag tillverkat termostathus. Efter mycket funderande och tester, har jag kommit fram till att använda originaltermostater i varje topplock isf något externt. Det ger många fördelar, bla jämnare kylfördelning i hela motorn.

- Här kollar jag att måtten stämmer… I bild ser ni ett litet rör som passerar igenom. Det är för fästskruven… så att det inte läcker ur skruvhålet.

- I bild saknas, som ni ser, det stora termostathålet. För stunden finns bara ett litet, där jag satte en nippel för provtryckning att det är tätt,…

- … och här har jag fräst upp hålen för rörledningen. Av utrymmesskäl måste det vara ett fyrkantsrör.

- Fyrbackschucken och svarvning av termostaternas monteringslägen.

- Och så här ser det ut när en termostat ligger på plats.

- Svetsning av kylvattenrör i den så kallade termostatbryggan.

- Tillverkat en skarvfläns till…

- … grunkan som kylvattnet kommer ut ur på väg mot kylaren…

- …här är den svetsad mot anslutningsröret…

- … och här mot termostatbryggan.

- Lite slipning tarvades också, och så märkning för att i manualen kunna ange vilken ordning alla skruvar skall dras.

- Sisådär… en svetsad (men inte ännu läckagetestad) termostatbrygga.

- Så här ser det ut när den är provmonterad under ena halvan av ventilkåpan.

- Längst bak på termostatbryggan har jag svetsat en nippel för anslutning av ett rör för varmvatten till kupèns element.

- Så här ser det ut där röret kommer ut ur ventilkåpan.

- Hmm… En massa tankar och mätande beträffande kylarens placering. Högre kylare – bättre avluftning, men också högre motorhuv (eller lägre markfrigång…)

- Men, så här blev det i alla fall.

- Och så här blev främre fästet för övre kylrör.

- På ESSKA kan man köpa dylika slangklämmor. Supersnygga och superb kvalité. Mätarna ska jag ha till att mäta differentialtryck på var sida av returoljefiltren vid uppstart.

- Har svarvat en gängad prittel som jag ska limma fast i änden av nedre ingående kylrör för att kunna skruva i en propp.

- Här ser hur det ser ut efter förzinkning. Säffle Förnickling gjorde jobbet.

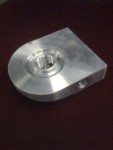

- Fräsning av O-ringspår för anslutning av ingående kylvattenrör.

- Här tillverkar jag axeln (av ett rör) som ska driva kylvattenpumpen. Det blev brått med den för att få med den i förnicklingsbadet (se topplock)

- Varför ligger det en bit uppkapat grenrör under kylningsfliken… Jo, för jag måste veta hur avgassystemet ska se ut för att få plats med såväl avgaspipor, insugsrör som kylvattenrör. Det börjar bli trångt – riktigt trångt.

- 2015-02-28 Här kan man se det jag kallar ingående kylvattenrör, eller kylvattenstam. Från flänsanslutningen på motorblockets mellandel fäster jag ett 45mm rör (avgasrör från Biltema) vilket matas från lastbilsvattenpumpen. Anledningen till att röret är så grovt är att jag vill försäkra mig om att jag inte får strömningsförlust till något block, utan alla ska få lika stor tillgång på kylvatten.

- Här rensar jag gängorna för att få fast grejset som skall fästa kylvattenpumpen.

- Och här är grejset… Plåtarna är tjocka för att få ut pumpens infästningsyta samt få gänglängd. På insidan gräver jag bort material med borr och fräs för att de inte ska väga så mycket.

- Efter att jag dragit fast pumpens infästningsplåt och spacklat, ser det så här eländigt ut.

- Efter slipning blev det lite bättre.

- Och så här med pumpen på plats.

- Folk brukar fråga mig hur jag hinner göra allt… Tja, tex en fredagskväll när en del tar en öl, ser ”På spåret” eller något annat socialt, så kan jag tex såga handtaget av en eller annan vattenkran…

- …svarva några nipplar och sedan ha det som ska bli kranarna för att tappa kylvatten ur blocken. 5 timmars jobb…

- … för allt tar sin tid. Vanlig rörgänga på ena änden med 19 gänger/tum, och en amerikansk djäkel på den andra med 18 gänger/tum.

- Här är en lite frän grej… En av kranarna jag köpte var felpackad, så jag får inte tag på någon slangnippel med rätt dimensioner. Därför fixade jag till ett hål i en gängnippeldel samt stack av motsvarande i en slangnippeldel och limmade ihop delarna med LockTite 248. Det är en superdjävligt bra cylindrisk låsning. KÖP DEN!

- Okey, dags att räkna: Diametern på slangnippeln är 12mm. Jag borrade ett 2mm djupt hål. Omkretsen på det som limmet håller är: 12mm gånger 3,14 (det som lärarn i skolan kallade pi) = 37,7 millimeter. Och för ytan så tar vi det gånger längden 2mm och då får vi 75 kvadratmillimeter. LocTite 648 håller i skjuvhållfasthet 25N (Newton) Det går 10N på ett kilo, som är lättare att tänka i huvet. Alltså 25N = ca 2,5kg per kvadratmillimeter. . 75 kvadratmillimeter gånger 2,5kg = ca 187 kilo !!! Det håller!

- 2015-03-16 De här remskivorna ska svarvas till, bussas upp, förses med ETP-klämbussning och sedan driva vattenpump och servopump.

- Med hjälp av gamla musmattor, tvingar, tryckluft och såpvatten kollade jag om svetsarna på kylrören är täta.

- 2015-03-21 Här håller jag på med infästningen av kylaren.

- Det ser inte så snyggt ut vid slangens avslutning, så…

- …jag svarvar till ett par ringar som slangen skjuts fram till. En mycket snyggare avslutning tycker jag.

- Och så några läckra slangklämmor från ESSKA.se som kronan på verket.

- Och så här ser det ut med kylaren på plats.

- 2016-06-24 För att gå vidare med kylsystemet har jag börjat att tillverka ett antal detaljer som håller kylfläkten.

- Detta började med ett lagerhus. Materialet till detta kommer från Bröderna Perssons Mek Verkst Eftr AB i Karlstad

- I detta skall sitta 2st kullager från Swedol (NSK) . Mykå har slipat mina lagerlägen. Här borrar jag fästhålen.

- Det behövs också ett lock. Full produktion.

- Och här en bild från ena sidan…

- … och från andra sidan.

- Dessutom tarvas ett remhjul. Kapar här bort ett tredje spår som inte ska brukas, och…

- … här sker rensvarvning av remhjulet.

- Från lagerhuset fräser jag bort material endast i dekorativt syfte. Undrar hur många (läs få) som ens kommer att lägga märke till det. 2,5 timmar onödigt (eller nödigt) arbete. Som jag sagt: ”- För mig är mekanik konst också …”

- Efter blästring blev det dags för…

- … limning. Den här gången blev det LocTite med inbyggd fördröjare för att klara presspassning utan att härda av friktionsvärmen.

- Bitarna har också stiftats ihop. Hängslen och livrem, jag vet!

- Här har jag börjat tillverka en axel. Åtminstone ena änden, för hur det kommer att se ut i den andra vet jag inte än. Det beror på…

- … hur jag gör biten som ska sitta i framänden på Blocket. Jag väntar ett paket från WestMetall med en tjock aluminiumplatta som jag ska fräsa ett anslutningsblock av. Kylvattnet ska in från rör på sidan av motorn, till topplocket, där normalt vattenpumpen sitter. I den aluminiumplattan ska sedan fläktaxeln sitta.

- En svarvad bricka…

- … kommer med en skruv att hålla lagrens innerring mot axelns ansats.

- Så här blev det så här långt. Från ena sidan…

- … och från andra. Nu lägger jag det åt sidan för lite pill med smörjrör ett tag, så mer info… en annan dag!

- 2016-07-05 Hamnade plötsligt i en händelsekedja… Skulle göra oljetanken klar, men behövde bocka rör. Röret behövde ett fäste, fästet tarvade fräsmaskinen, vilken i sin tur var riggad med delningsdocka för fräsning av mässinglock. Som tex kylarlock. Sålunda fick jag börja med att kapa loss det gjutna aluminiumlocket från själva kylarlock-delen.

- Efter blästring synes det som att locket ska funka, bara det får ny packning.

- En bit mässing…

- … svarvning av yttre kontur…

- … inklusive fasning för lockets rundning…

- … och filning. Lägg märke till hur maskinerna blir vid bearbetning av mässing.

- Här fräser jag fingergreppet…

- … och så är vi här vid puts och polering. Jag har en riktig poleringsmaskin på vinden, men trångt i verkstan. En billig borrmaskin får göra jobbet istället.

- Skillnaden före och efter puts/polering syns här.

- Och slutresultatet har vi här…

- … och här. Som ni ser så har Scania Vabis varmgalvaniserat på mässing i påfyllningsröret. Rena rama julafton när jag upptäckte det. Fint, va?

- En ny packning som jag fixade på PEWA i Karlstad. De fixar de industrigummin du behöver. Mässinglocket och termostatlocket limmades med LocTite 648.

- Det finns ett flertal fiffiga funktioner i ett Kylarlock. Förutom att vara just ett lock, så är det även en säkerhetsventil i de fall systemet kokar. När det gör så, och man vill öppna locket, så börjar det släppa ut resttrycket via en sidoledning, samtidigt som det finns ett par extra plåtflikar som håller locket kvar så man inte får det i fejan. (Läs Tekniksidan punkt 12 – Kylsystem) Det finns även en liten ”snarkventil” som släpper in tryck i systemet i de fall där det annars blir undertryck när systemet kallnar. Det är den lilla skivan i mitten. Packningen till den fick jag klippa/skära loss och kan inte byta. I mitt fall har jag limmat fast snarkventilen med LocTite 648, eftersom jag inte behöver den. Jag skall montera runda Avluftningsventiler med flottörer i fram och bakkant av motorn istället. Mer om detta längre fram.

- Läckagetestet till belåtenhet.

- I detta paket ligger en aluminiumplatta från WestMetall till bla vattenanslutning i främre Block. Jag började göra affärer med dem för över 20 år sedan. Kolla i Hall of Fame på deras breda sortiment och stora kunnande. Rekommenderas! Denna platta ska bli roligt att börja fräsa i, men det blir en annan dag.

- 2016-07-23 Jo, det var så sant… Jag har kapat några skruvdjävlar också. Behövde M8 x 40, men Biltema säljer bara rostfria i 30mm eller 50mm längd. Så surt! Otaliga är de specialskruvar jag gjort.

- 2016-08-05 Som jag brukar säga… ”Here we go again”. En plåtbit tillfälligt fäst i en rundstångsbit för att kunna svarvas utan att byta till fyrbackschuck i svarven.

- Det ska bli nedre fläns för kylvattenrör på kylaren. En pappmall hjälper mig fixa yttre kontur.

- Det är inte ofta jag använder bänksvarven nuförtiden, men nu kom den väl till pass.

- Sisådärja! En svarvad styrning för rörböjen på ena sidan, och på andra sidan…

- … det obligatoriska spåret för motorsilikon. Men, nu hoppar vi raskt till en annan grej.

- Ur ett fyrkantrör kapar jag ett fäste som vi kan se…

- … här tillsammans med en rörbit och en gängad hydraulnippel. Som kuriosa kan nämnas att nippeln hängt med sedan 1978/79 då jag var med och drog hydrauliken på en skogsmaskin. Det låg först i overallfickan, sedan omklädningsskåpet, sedan i pennstället när jag var yrkeslärare sedan på vinden…

- … för att nu sitta insvetsad i en konstig grej. Konstig! Ja, vad är nu detta för pryl?

- Jo, den ska hålla en avluftningsventil från AB Frenco. Kylsystemet för Herkules 1934 är lite speciellt eftersom det inte kan ha något övertryck, kylaren är inte konstruerad för det. (som jag blev varse den hårda vägen vid provtryckningen). Det innebär att kylvattnet måste stå i förbindelse med ”fri luft” vilket får till koncekvens att vattnet rinner ut genom avluftningshålet om motorn lutar som vid branta backar.

- Jag har grubblat som tusan på detta, men lösningen på detta är en speciell avluftningsventil. AB Frenco har tillverkat dylika sedan 1962. Snacka om välbeprövad konstruktion… 54 år. Enkel och tillförlitlig. Ingen plastskit, utan bara mässing, stål och gummi.

- Ventilen låter ett andningshål stå öppet och andas fritt tills det kommer in vätska i ventilhuset som får en flottör att flyta upp och proppa igen hålet. Genom att montera en dylik ventil i var ände av motorn har jag löst problemet. Den främre sitter högst upp på kylaren, och den bakre skall så småningom sitta högst upp på torpedväggen. Det är många saker att tänka på eftersom motorn är så lång.

- Men, det räcker inte att avlufta lite godtyckligt. Jag måste avlufta övre delen av kylaren eftersom den fungerar som kammare för vattnet som expanderar vid uppvärmning. (Läs Tekniksidan, Punkt 34) Alltså, jag måste ha ett förbindelserör vilket började med att jag blästrade bort förnicklingen från avluftningsventilens övre halva.

- Lödning av en vinklad nippel med silverlod.

- Men även påfyllningsstosen måste ha en nippel vilket skapade ett litet problem. Jag ville helst silverlöda, för det håller bra. Men i andra änden av stosen är bajonettinfattningen för kylarlocket lött med vanligt lödtenn. Lösningen blev att stoppa hela villebitten…

- … i en burk med vatten. Det ångade och puttrade som tusan, men det gick.

- Den lödda överhalvan samt stosen fick sig en stunds polering för att vi ska kunna njuta av mässingen.

- Och så här blev det på plats. Nu kan alltså kylarens överdel andas fritt ända tills motorn lutar kraftigt framåt. Då stängs ventilen i motorns framände, men den står öppen där bak. Det ser lite avancerat ut när man inte vet vad grejorna är för något. Framtida Herkulesägare måste verkligen ha verkstadshandboken.

- Men andra änden av avluftarens infästningsrör då… Vad händer där? Jo, det börjar med en bit rundstång som svarvas och borras…

- … borras igen och gängas…

- … och gängas igen, för att till slut komma att se ut …

- … så här från ena sidan…

- … och så här från andra sidan.

- Men vad är det för grej? Den sitter monterad här… Gissa!

- Jo, här sitter nivåglaset för kylvätskenivå med kall motor. I rumpan på den biten sitter ett rör som i sin tur …

- … sitter via en klämringskoppling skruvad i den här svarvade och gängade biten, som i sin tur…

- … när allt är klappat och klart, sitter infästat här i det grova röret…

- … som är tillverkat av avgasrördelar. Här kapas den första rörbiten.

- Ett antal detaljer är kapade, svetsade och slipade.

- Här sitter delarna punktade ihop. Det är bara för att veta att jag har en rak linje mellan böjarna. Sedermera kapas delarna och förses med en slang för att motorn skall kunna röra sig fritt från kylaren. Den sistnämnda sitter ju i karossen. ( I bild saknas den ovan visade nippeln och röret upp till nivåglaset)

- För att få röret vid motorn att sitta stadigt tillverkar jag ett…

- … fäste ur det gamla fyrkantröret.

- Så här blev det. Att ha en bockad plåtbit gör den så mycket stadigare, bättre insvetsning mot röret samt (enligt mitt tycke) så mycket snyggare.

- Återigen en gammal hydraulnippel från 70-talet. Jag kapar bort ena sidans gängor, slipar bort zinken och svetsar dit den på rörets lägsta punkt som fäste för en avtappningskran för kylvattnet.

- På baksidan av kylvätskenivåkontrollinspektionsglashållaren finns ett fästhål, och på röret nedan två skruvar. Detta blir infästningspunkter på den färdiga bilen så småningom. PS Tyckte ni det var ett långt ord? Läs om särskrivningar i Tankar & funderingar DS

- Trångt och krångligt med framaxeln på motorstativet, så jag beslutade mig för att ta bort den. Provisorisk infästning av kylaren med träbitar, spännband och tvingar.

- Detta resulterade i kaparbeten med den brömda Biltema 260- kronorsmaskinen (som bara går och går och går…)

- Och här har framaxeln och motorn separerat. Planen är att de inte får gnussa igen förrän chassit är på gång.

- Djäkla snyggt arbete. Rena gesällprovet! *smile*

- Nedre kylvattenrör ligger här på en säck blästersand för att få en planyta. Det är liiite trångt att få ur en magnetplugg, så jag löste det så här.

- Täthetsprovning med efterföljande…

- … blästring.

- Japp! Rörbitarna klappade och klara. Appropå Japp. Visste ni att den tillverkats i Sverige sedan 1947. Sjäv satt jag på ett packmopedflak 1961, som 4-åring och käkade. Moppen tillhörde en kompis till mina bröder, och det var av honom jag fick min första Japp. På natten spydde jag, men det har inte hindrat mig att äta otaliga kylskåpskalla Japp sedan dess.

- Så här blev det på plats, och med avtappningskran så att det går lättare att meka.

- Det blev bra med de mjuka fina böjarna.

- Och här ser vi nivå-/luftröret…

- … som kommer upp här. Nu är det dags att få dit kylvätskefiltret. Men det blir… en annan dag.

- 2016-08-10 Eftersom jag på grund av chassi och kaross har sänkt motorn, så blev det en lucka mellan slang och rör.

- Biten som blev över från ”kardanövergångsröret” genom oljetanken, blev utgångsmaterial.

- Här är det en bit på väg.

- Här kapar jag av ett ett sk ”färdigt” rör.

- Efter svetsning blev det provtryckning.

- Så här blev det när det blev klart. Designmässigt blev det ganska fult, men det blev 30-talsmässigt.

- Men en sak jag gillar skarpt är de flådiga slangklämmorna från ESSKA.

- Nu till något helt annat. Jag har ju fått tag på kylvattenfilter, men var sjutton ska jag placera det så det inte ser malplacerat ut.

- En hel del funderande, men jag är något på spåret här.

- Jo, nu vet jag. Jag tar ut vatten ur bakre blocks avtappninghål genom att montera ett T-rör och lite annat grejs.

- Men det måste till lite mer prylar, så en tur till Biltema och jag är ett antal hundralappar fattigare igen.

- ”Here we go again”… En bit rostfri axel blir gängad i svarven med den helt hopplöst ovanliga gängan 11/16-16 UNF. Jag har under mitt 59-åriga liv aldrig hört talas om den. Hur som helst…

- … så passar filtret bra väl jag gjort den färdig. För initierade, som kan det här, så ser ni att jag brukat en ”vanlig” skärplatta i en innersvarvbom. Det ger mig 60° profilvinkel, vilket stämmer mot gängan i filtret.

- Fortsättningen på denna ”pillidutt” gängas med en mer vanlig fingänga, M24 x 1,5 och då har jag ett gängsnitt.

- Här har jag gjort något som är typiskt mig. En dryg timme har jag lagt på att fräsa ett 3mm brett skruvmejselspår för att kunna skruva i och ur denna pillidutt. Det kan tyckas vara helt bortkastad tid, men jag har en baktanke. Det finns olika typer och sorter av kylvattenfilter. En del med kemikalier, en del utan. (Jag använder typen utan kemikalier för tillfället) Om jag i framtiden skulle vilja ändra till någon annan typ eller sort, så kan jag gänga ur pillidutten, trots gängtätning, och byta den.

- Att byta till 4-backchuck tar inte lång stund, men är mentalt jobbigt. Som de sekundrarna* det tar att ta fram dammsugaren… eller öppna luckan till vinden. Tar inte lång stund, men känns bara jobbigt. . . . * Den som är språkintresserad kan läsa om ”sekundrar” på Wikipedia. Språkrådet tycker att det är fel att skriva så. Men så sa vi hemma 1934.

- En bit överbliven aluminium ur jobbets skrotbinge från något vi ritade fel någon gång på 90-talet.

- Den blev planad, urgröpt och gängad, så att filtret…

- … med hjälp av pillidutten kan fästas.

- Dags att kapa yttre kontur på denna filterhållare. Jag kan absolut rekommendera Biltemas multikapskiva. SUPERKVALITÉ! Klarar att kapa i de flesta material.. sten, svartstål, rostfritt samt i det här fallet… aluminium. Oftast smetar aluminium och kletar ner kapskivan men inte den här. Jag köper alltid den. Som sagt, superkvalité!

- Här kan vi se hållaren och filtret en bit på väg. Mer om detta… en annan dag!

- 2016-08-14 Här har jag bockat det första röret in mot kylvätskefiltret. Det kan vara lite knövligt (värmländsta för ”krångligt) att få till bockningen i två plan, samtidigt som såväl längd som vinkel ska vara rätt. Jag fick bryta och bända på den här några gånger innan jag blev nöjd.

- Röret jag bockade så noga ska ju passa in mot det som komma skall… ett fäste för filtret. Detta började med den sedvanliga biten fyrkantrör.

- En enkel pappmall behövs för att klura ut hur…

- … en sådan här vibblemoj ska se ut för att passa mot föregående detalj.

- Svårt att tro, men det tog drygt 2,5 timmar innan jag fick ihop den här konsolen.

- Här på plats på motorn.

- Vad säger ni, ska vi ge den lite design? Okey, då blir det an avfasning…

- … samt flexskiva och skaknisse.

- Resultatet, en… ? Läpp…. Tunga, kanske…?

- Undersidan, ”like this…”

- …och här håller den filtret. Röret passar perfekt. Kranhandtagen ska kapas, och så saknas ett rör. Det kommer…

- … från returröret – sitter med en silverlödd vinkel i ett av de rör som kommer från termostaten i block 4. Detta rör går sedan mot vattenpumpen.

- Här efter putsning och blästring. Jösses, va timmar det blivit i blästerskåpet. Tänk om jag visst det när jag byggde det 1988. Jag fick tag på emballageplåt på jobbet, lånade en kantvik av min tidigare arbetsgivare och byggde ihop det. Högt älskad och användbar låda!

- Ni ser hålet där i blocket. Av någon anledning ville jag inte spackla igen det när jag grejade med mellanstycket. Intuition… ? I botten sitter det en UNC 5/8” gänga.

- Så här blev den gängade plutten. 5/8 utv och M8 inv. Som jag sagt så många gånger förut… Otaliga är de gängor jag gjort i denna motor.

- Men det tarvas ett par svetsfästen också…

- … och ett gängat hål i blocket. Det är alltid läskigt att borra (fel) i ett block.

- Här syns det att jag även svarvat till en bit rundjärn som distans under fästet. Jag ville svetsa fast den så att framtidens montörer inte tappar den och ser hur den rullar in utom räckhåll under bänken. Då blir det bara ett gäng brickor istället (i bästa fall) eller också drar de sönder fästet.

- Det är så djäkla gött när man får blästra.

- Jess! Här har vi stadiga rörfästen. Givetvis kommer det i slutmontaget sitta något annat än insexskruv, även om de är tidsenliga (Kolla Tekniksidan / 15 – Gamla uppfinningar)

- Nu kan jag bocka av en grej till. Det gick lättare och blev bättre än jag trodde från början. Som ni förstått så funkar det här filtret som en ”bye pass” så det är endast en liten mängd vatten som passerar. Hålet ut ur filtret är endast Ø4,5mm. Men det står och pissar och rinner timme efter timme, och kommer det en partikel så är den fast.

- Nu till något helt annat. Jag behöver montera en skylt vid kylarpåfyllningslocket. Efter att ha vänt och vridit, grönnat och funderat som tusan och lite till – kan jag bara konstatera att det finns endast ett ställe att sätta skylten. Det passar bäst på kylaren om det inte ska se påplockat och fult ut.

- Men hur fasiken fäster jag den i en mässingsplåt som är mjuklödd och jag inte vill riskera att värma så mycket att kylaren kollapsar. Gjorde den tabben en gång i 20-årsåldern. Bonden som trodde på en enkel reparation for från verkstan, rejält förbannad, med en kasse plåtbitar. Nej, jag gör på ett annat sätt. Först kapas en plåtbit…

- …Nja… kapar och kapar. Eftersom jag hade radiolurar och stora fläkten i dragskåpet igång, hörde jag inte att maskinen började låta illa. Jag märkte först när varvtalet började sacka markant. Tänkte att min…. Bilteeeemaaa tvåååhuundraseeextiokroonorss vinkelsliip… hade gjort sitt (vilket den verkligen med all rätt fått gjort). Men, pedant som jag är, så hade jag sparat reservkolen som låg i kartongen för 10 år sedan i min lilla ask med KOL. De låg där så fint i en liten påse märkt med BT vinkelslip och efter det montaget så går den igen. Helt jävvla otroligt!

- Plåtbiten jag kapat försänktes med en Granlunds tappförsänkare. Det är ett klent (men dyrt) verktyg, så jag tog det försiktigt, och det tog tid.

- Efter all slipning, borrning, gängning, försänkning, mer slipning och sedan blästring, så ser den ut så här. Återstår att få fast den i kylaren. Jag valde alltså POP-nit.

- Sålunda blev det till att borra (Läskigt!)

- Funderade på om jag skulle ha metallspackel bakom plåten, men bestämde mig för LocTite 5188 Flänstätning istället. Det sitter bra och är något flexibelt, vilket jag tror kommer att vara en fördel.

- Rostfria nitar för att inte vara allt för tuff mot den elektrolytiska spänningskedjan. (Jag ska ta upp det på Tekniksidan någon gång framöver)

- Så här blev det efter en hel kvälls arbete. Jag metallspacklade runt kanten, så jag tror det blir ”perra” när kylarn sen blir målad. Men det blir… en annan dag.

- 2016-08-20 Here we go again… Av det tjocka ämnet från Westmetall ska jag tillverka ett block som ska ansluta mot främre topplock, där normalt vattenpumpen sitter. Detta är en höghållfast aluminium som tillverkas av Uddeholm AB och heter Alumec. Stark och lätt att bearbeta.

- Men hur ska den se ut? Återigen en massa funderande. Pappmallar brukar vara bra vid dylika tillfällen att testa olika idéer på.

- Jag är något på spåret här, men det är så djäkla trångt bakom servopumpen.

- En lösning som jag kan tänka mig, men som kanske inte är den snyggaste vi sett, är att gå ner i dimension från Ø45mm till Ø28mm via en rörböj. Då får jag, dels ett mindre rör, men dessutom blir röret sidoförskjutet, vilket skapar mer spejs.

- Dags för kapskivan igen. Här är utgångsbitarna.

- Som ni vet sedan tidigare, så är jag förtjust i att rigga innan svetsning. Då vet jag att grejorna hamnar rätt.

- Magsvetsning för att fylla upp i skarven, och sedan…

- …slipning.

- Och här efter blästring. Den grövre rörbiten den satt i nyss var endast för att kunna spänna upp och hantera övergångsbiten.

- Dags att tillverka ett fäste. Det gamla profilröret har fortfarande en del att ge.

- Och så här blev det när det blev klart…

- … och på plats.

- Avslutningen av slangarna på rören blir snyggast med små ringar som svarvats fram…

- … till den här formen.

- Här ser vi ringarna när de svetsats på plats. Det övre röret är för långt – avsiktligt. Det kapas efter att jag mätt in mot främre pappmall.

- Bäst att läcktesta röret. Här med det obligatoriska såpa/diskmedelsvattnet. Mer om detta – en annan dag.

- 2016-08-28 Pappmall, var det, ja! Utmärkt och handfast sätt att se om grejor passar. Vid alla hål knackar jag med en kulhammare för att få fram hålen, på samma sätt som när man gjorde packningar förr. Det ger också en möjlighet att få testa…

- … olika designidéer. En lite intressant grej jag upptäckte en gång för länge sedan… I ett lock likt det här, är det bättre att skruvarna/muttrarna sitter något tätare i rundsvängen än på raksträckan. Då först ser delningen lika ut. Det blir en optisk villa annars.

- Ja, så då är det bara att köra på igen.

- Som jag sagt tidigare (många gånger) så är jag förtjust i att försänka ner brickorna under muttrarna.

- Det är en del extraarbete, men det blir allt mycket snyggare.

- Japp, där har vi anslutningslocket. Ska fixa slanganslutning också.

- Slangklammorna kommer som bekant från ESSKA, men slangarna köper jag på Swedol. Italiensk superkvalité – Gomma. De ser lite vintage ut också.

- Dags att ge sig på aluminiumplattan. Pappmallen är perfekt för detta.

- Det är ingen liten bit jag ska kapa i. (se tändaren som referens) De som varit med förr, vet hur krångligt det varit att kapa aluminium med vinkelslip. Krångligt på gränsen till omöjligt. Inte längre…

- De här bitarna kapade jag isär på så kort tid att teakoppen inte hann kallna emellan. Helt jävvla otroligt.

- Efter den goa teskvätten (Earl Grey Green körd i Perkulator) kapade jag så mycket som möjligt av slutgiltig form.

- Fräsjobbet har börjat.

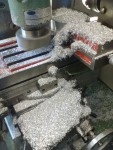

- Biten är stor och svår att spänna fast stadigt, så jag kör med små skär vilket medför mycket spån.

- Här är det mesta av kanternas yttre kontur skuret. Men det saknas kanaler.

- Pappmallen igen. Här kan vi se hur jag måste borra och ändå undvika befintliga hål.

- Jag har sagt det såå många gånger förut… Genom att gänga in en spetsig skruv (med spetsen utåt, förstås) och klappa till biten som ska skruvas mot det aktuella hålet, får man ett ”körnslag” exakt i mitten. Superbra!

- I en påse bland specialverktygen har jag sparat uppmärkningsgrejs för kylvattenblock mot topplock.

- Genom att sticka in brickan samt dornet i topplockets hål, sätta locket på plats med styrpinnar, kunde jag få märken…

- … exakt där anslutningen ska lira.

- Genom att borra först med en liiiiten borr som passar i märket, sedan större upp till Ø8mm, så har jag perfekta hål att indikera mot i fräsmaskinen.

- Det ska ju som bekant fixas större hål…

- …samt försänkt ansats.

- Och så här blev det. Hålen passar alltså perfekt mot topplocket.

- Det är ett pillande… Här indikerar och riktar jag upp biten i fräsmaskinen för att få ett styrt ingångshål för borrning av den långa anslutningskanalen.

- Och här riktas biten upp i pelarborrmaskinen. Det är noga eftersom jag naturligtvis inte vill borra ut ur biten eller in i ett fästhål.

- Och här kör jag för fullt. Det blir måga urspåningar i ett djupt Ø24mm hål. T-sptit som ”glidmedel” i aluminium.

- Det långa hålen klara, och här infästning av anslutningslocket. En av tvärkanalerna borrade som ni ser.

- Kom på att jag ska proppa innan jag borrar den andra tvärkanalen. Så här svarvas propparna som…

- … blev så här. Efter blästring…

- … limmades de med LocTite 648 (vad annars).

- Dags att fräsa ytorna där propparna sitter limmade.

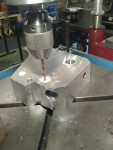

- Fantasi, järnbitar och många tvingar kan lösa uppspänningsproblem.

- Ett litet hål …

- … blir ett stort hål…

- … och sen behövs några till.

- Slipmaskin, pansarfil, skak-nisse och tålamod… för att fixa till lite mjukare linjer.

- Men det blev bakläxa – Fusk! Yttre kontur följer inte…

- …lockets rundning. Upp i fräsmaskinen igen ochdärefter en halvtimme pansarfil och skak-nisse.

- Japp! Där satt den som en smäck.

- Here we go again! Nu blir det…

- …slangnipplar. Dessa har sedan …

- …svetsats i anslutningslocket.

- Efter slipning, dags för det obligatoriska motorsilikonspåret.

- Efter blästring blev resultatet så här.

- Och efter ett provmontage så här. Det blir väl ganska okey, eller…?

- Vad i hela friden borrar jag nu…? Gissa!

- Jo jag har borrat och sedan pressat i sexkanskallar med pressen, så att muttrar ska kunna sitta fast i biten och inte rotera vid åtdragning av skruvarna.

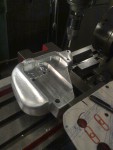

- Här fräser jag styrspår för den moj som ska hålla fläktaxeln. Det ska vara en remspännfunktion på den.

- Envist står jag kvar och jobbar på samma ställe, som synes.

- Mycke spån blir dä!

- Här var tanken att jag skulle visa er ett fint spår, men icke. Maskinisten hade nog för mycket i kolan, så han lossade skruvstycket före innan han tänkte snabbmata bort skäret. Så djäkla klantigt.

- Men jag kan här avslöja vad som tog uppmärksamheten från mitt handhavande. Jag kom på en konstruktionsmiss i mitt 50 – 60 år gamla maskinskruvstycke. Inte konstigt att rörliga backen betett sig så konstigt i alla år. Nu är det fixat. Ha!

- Here we go again! Ännu en detalj ska tillverkas. Här ett kapsnitt i ett 20x 150mm plattjärn.

- En eller annan timmes fräsjobb, resulterade i en …

- … bit som ser ut så här på ena sidan, och…

- …så här på plats.

- För att veta var axeln till kylfläkten ska sitta i förhållande till en lämplig remlängd, har jag svarvat till en styrhylsa och en körnardorn.

- På så sätt kan jag få ett körnslag mitt i prick.

- Jag har plockat bort kylvätskeutrustningen från fräsmaskinen, och då underlättas spårfräsning betydligt om man förborrar ett gäng hål.

- Spårfräsning i full gång med Omegas skärolja som glidmedel.

- så här blev det.

- På något sätt måste jag också designa denna tråkiga plåtbit.

- Detta började med fräsning…

- … som blev så här…

- … samt slipning och blästring…

- … som fick det hela att se mer ut som en gjuten pryl från 1934

- Återstår en det pillijox… Fräsning, möe slipning, kapa och fästa axeln mm. Men det blir… en annan dag.

- 2016-09-03 Kapning av fläktaxeln jag tillverkade i juni.

- Axeln längdsvarvad och gängad. Axeln ska egentligen vara svetsad, men för provmontage kan det vara gött att kunna skruva den.

- Nej, biten var inte klar när jag blästrade den inför förra uppdateringen. Det saknades tex fräsning av försänkning för fetbrickor sk TBRSB. Här syns även hålet för axelns provisoriska fastsättning. Eftersom remhjulen sitter så nära varandra blir det noga att de lirar för att inte slita remmen. Med en skruv kan jag alltid demontera för att svarva eller shimsa innan svetsning.

- Det nedre vänstra hålet i axelinfästningsplattan i föregående bild är mitt för ett hål i blocket som är gängat UNC-1/2”. En dylik skruv av rostfritt i rätt längd och till humant pris växer inte på träd, så jag tillverkar en själv istället.

- På så sätt kan jag anpassa skruvskallen för att kunna använda samma nyckel som till de två andra M10 skruvarna vid remsträckning/byte.

- Skruven klar efter 2,5 timmar. Det är synd att jag aldrig kan lära mig att ta bilder från lite större avstånd. Min 2mp telefon klarar inte korta avstånd. Men det är konstigt, för i skärmen ser det bra ut innan jag trycker av. Hur som helst… skruven är skitsnygg! Polerad även i änden.

- Och naturligtvis måste jag korta skruv – igen!

- Här borrar jag hål för remsträckaren. Från början tänkte jag att det nog skulle bli någon svetsad grej upp mot topplocket, men här fann jag en ny lösning i flykten.

- Detta tarvade dock att jag fick lägga på en plåtbit för att få upp godstjockleken lite. Ironiskt, eftersom jag häromdagen fräste bort det.

- Naturligtvis ska brickan försänkas något.

- Och här blir det en urgrävning för att få in låsmuttern

- Funkar perfekt!

- Svetsning av axeln. (Jo, jag provmonterade först)

- Dags att montera lager. Navet är grundmålat, men jag har valt att lägga bilder om det i fliken ”Slutmontage”

- Ahh, frukten av att tillverka detaljer… när man får börja montera. Så djäkla kul.

- Hjärtat klappar lite extra när man får se detaljer monterade mot varandra.

- Remlängd och remspänning funkade helt perfekt.

- Jag är helt nöjd, detta kommer att bli riktigt – riktigt bra.

- MEN… Inspektionsglaset i avluftningscyklonen, det ena av två, det för belysning, sitter obehagligt nära fläktbladen. Ett skydd vore bra… Får fnula på det.

- Okey, isär igen för att fixa det sista. För att kunna läsa av tändindikeringsmärket på vevaxelns remskiva så måste jag fasa av lite.

- En uppgradering av yttre kontur måste företes på aluminiumklönsen. Den måste ju designas mjukare på något sätt. Men hur? Jag börjar lite försiktigt, så får vi se hur det blir.

- Eter grovfräsningen blev det flapdisk för att runda av kantiga hörn.

- Nja, det börjar närma sig något.

- Slickade av totalhöjden exklusive plippen för spännskruven.

- Här en 180mm flapdisk i en 230mm maskin. Grovgrävning rätt in i biten så aluminiumdammet yr. Först rundade jag bara av hörnen som en limpkubb, men kände i mig att (för att citera Ernst) ”- Biten talar till mig och säger att det finns något annat i den”. Kontentan blev ett omtag där jag grävde ur ett grunt dike istället.

- Efter lite skaknisse så börjar det likna något. Det blev bättre än limpkubben.

- Sisådär-ja! Nu börjar jag bli nöjd. Jämför med bild 224.

- Återstår försänkning för skruvar. Här indikerar jag centrum med en cylindrisk pinne. Lägg märke till min avancerade ritning.

- Denna försänkning är en hårresare… Skulle jag homma in i en kanal? I teorin 2mm till godo. Fy fan, va läskigt. Alternativ 1) Strunta i att bruka den skruven. Alternativ 2) Chansa och stålspackla igen hålet om det får åt pipsvängen… Jag tog 2an, och det gick bra. (Nu pratar vi inte om hålet bredvid, som syns, utan vattenkanalen genom biten)

- Det börjar likna något. Men…

- …det saknas en liten avtappningskran.

- När jag väl fick hål så kom det ur snett, så det fick bli slipstift.

- Japp, där satt den. Från den här kranen ska det bara tömmas en pytteskvätt. Ni äldre gubbar vet hur stor jag menar, ni yngre kommer så småningom att förstå.

- Under remmen sticker den lilla kranen fram.

- ”- Klärt å betärt!” .. som de sa på ”Mammas Nya Kille”. Som jag bekymrat mig och funderat på hur jag ska lösa detta… Svetsa rörböjar… eller plåtlåda… eller??? Nu blev det en fräst klöns som även håller fläkten. Perfekt!

- Och fläkt monterad på plats.

- Njut!

- Halleluja moment!… Men nu dags för nästa grej, så vi ses… en annan dag.

- 2016-09-09 För första gången möter pumpen alla anslutningsslangar med tillhörande slangklämmor. Det funkar.

- För att fästa pumpen måste jag dock tillverka… fler skruv!!

- Nej, det här känns inte riktigt bra… Tycker inte ni också…

- … att det ska svarvas…

- … ringar som slangänden avslutas mot?!.

- Jo, jag tänkte väl det.

- Förmodligen är det ingen som kommer att se detta bakom kylaren. Men tänk om 40 år… när någon ska fixa en ny slang, och funderar på längden. Ett måttband säger då direkt 290mm. Hepp!

- Jag har 3 bilar. Alla en slatt äldre än 20 år. Detta innebär att jag köper en hel del reservdelar. Ett företag som jag tycker sticker ut när det gäller att leverera är BDS Autoekonomi i Karlstad. Kunnig och serviceiriktad personal, bra priser och snabba leveranser. Det de inte har hemma finns att hämta 07:00 dagen därpå. Rekommenderas!

- Ja, det var ett förbiseende. Ja, det var dumt. Ja, det var klantigt av mig – djävligt klantigt… att fläkten hamnade så lågt.

- Men sänker jag kylaren något i bilen, så är i alla fall inte fläktbladet under nedre kant. Nej, jag bygger inte om fläktfästet. Någon kåpa/huv blir det inte. På 30-talet användes inte det så ofta vad jag sett, och i alla fall inte på Herkules 1934. Räcker inte kylningen, så kyler jag oljan istället. Men om det behövs får vi veta… en annan dag.

- 2017-02-09 Ett av returrören för kylsystemets klena slinga hamnade som sagt i kollision med ett avgasrör. Här fixar och trixar jag för att få till ett nytt.

- Genom att först löda och sedan borra (hålsåga) vet jag att hålet kommer exakt mitt i nippeln.

- I änden av röret har jag lött fast en ring med silverlod. Den ger bättre fäste och tätning för kylarslangen vid slangklämman.

- Här sitter röret på plats. Slangnippeln är för vatten från kupéelementet. Jag valde ¾” så att jag kan får dit stora element. Som ni ser är det ingen svarvad ring i änden av slangen. Det är för att kunna dra upp slangen mot rörböjen vid besvärliga montage av rör/pump i framtiden. Mer i denna flik… en annan gång.

© Copyright: Kopiering tillåten om källan anges.