- Volvo har till sina B20-motorer i princip haft två typer av topplock. De äldre med 42mm insugsventiler, slät yta vid stötstångskanalerna

- …litet uppstick av gjutningen vid insugsportarna…

- … och de nyare med 44mm insugsventiler, förstärkningar vid stötstångskanalerna…

- .. och gjuten yta för insprutare. (Jag har dock på vinden en avart med äldre insprutargjutningen och 44mm ventiler).

- Det är också lite skillnad mellan …

- … termostathusen på de båda modellerna.

- Ett eller annat sunkigt …

- … rostigt och glaserat…

- … förbränningsrum, kan bli…

- … så här fint om man jobbar lite med det.

- Precis som med kolvarna i början försökte jag…

- … återanvända ventiler, men ack nej, det går inte. Jag är alldeles för…

- … pedantisk, så nu ligger det splitt nya ventiler och styrningar i väntrummet. Jag har köpt ventiler och styrningar hos KG Trim.

- Däremot de begagnade fjädrarna… De är kontrollmätta mot Volvos specifikation. Här med kalibrerad badrumsvåg i ett skruvstycke och två skjutmått för längmått vid given belastning.

- … putsade, inspekterade och undanstoppade i väntan…

- Det är f-nimej en myt att fjädrar utmattas av att stå spända. (som tex i våra momentnycklar) I en av topparna hade fjädrar stått orört hopklämda i 37år (hoprostat orört block) utan att vara det minsta förändrade. (Men vem vågar strunta i att slacka momentnyckeln… )

- Topparna blästrade, målade och undanstoppade. I sinom tid och så småningom, ska det fällas in hårda ventilsäten för avgasventilerna, fräsas och slipas. Någon gång i framtiden ska det också tillverkas en vääldigt lång ventilkåpa. Men innan dess har jag hunnit få solbränna, paddlat en del eller nå´t. Så som jag sagt tidigere: ” – Det är en helt annan historia!”…

- 2014-09-05 Lj-Trim…bästa motorfirman Lj-Trim! Här har Tommy fräst lägen för de hårda ventilsäten som skall pressas dit.

- Hårda ventilsäten för avgas på plats.

- Tommy har gjort sig så noga att ventilerna är täta vid provtryckning direkt efter fräsningen, alltså…

- … de är täta utan inslipning med ventilslippasta. Ahh, va gött!!

- Återkommer med mer info vad det lider.

- 2014-11-15 Sedan konstruktionen av registerkåporna glider över mot topplocken … blev jag så trött på att lyfta de tunga locken hela tiden, så jag svetsade ihop en lyftgrunka.

- Ett problem jag grunnat på under hela byggtiden är hur ventilkåpan ska se ut… Det ska finnas plats för såväl skydd av ventilmekanismen som ett längsgående kylvattenrör kopplat mot termostathusen. Här illustreras det senare av ett fyrkantrör.

- Med en plåtremsa börjar jag ana hur ventilkåpan ska se ut…

- Här har jag sågat till en mall att använda när jag skall bocka till ventilkåpan. För att få den tillräckligt styv, blir det 2mm plåt. En hel del jobb återstår… Återkommer!

- 2014-11-30 Nu har jag mekat en del med ventilkåpan…

- Fick låna en kantpress av en bekant, men tyvärr…

- … så var dynorna sönderkörda så resultatet blev inte bra.

- Som ni ser på bilden, så är kåpan inte tillräckligt bockad på mitten…

- … och på den här bilden ser ni katastrofen i änden.

- Men med lite bankande och putsande så kanske det går att få fason på den. ”Vem har sagt att det ska gå lätt…”

- Kils Verkstads AB har hjälpt mig skära ut bokstäver i 6mm plåt som jag tänkte ha på ventilkåpan. Vi får se om jag zinkar eller lackar dem. Vad tycker ni?

- 2014-12-14 Eftersom jag bestämt mig för att inte använda originaltätningen vid det som var vattenpumpen, utan istället använda motorsilikon, har jag nu fräst…

- … spår i såväl mellandelen (Registerkåpan) som topplocket för att kunna placera…

- … hemgjorda styrringar. Dessa har till uppgift att förhindra silikonet att pysa ut i kylvattenkanalen.

- Så här ser det ut när ringarna är i toppen, och så…

- … så här när jag lagt dem i mellandelen.

- Så blev det dags för topplockens kosmetiska mellanstycken. Det hela började med några fyrkant 20-järn…

- …tumskruvar från Tyskland

- … pappmall…

- … sticksåg…

- … kantvik…

- … några rörstumpar…

- … ett gäng plåtbitar (här ihopdragna med en skruv) så har vi början. Men håll er till tåls, först behövs mer…

- … mer fyrkantjärn…

- … ett riktsnöre…

- … en svets…

- … ett blästerskåp…

- … stålspackel…

- … ännu mer stålspackel, samt slipning, och då blev det…

- … så här. Är det någon som kan gissa vad det lilla örat i mitten är till… Där tänkte jag sätta ett fäste för tändkablarna, vilket jag håller fast med samma typ av mässingmutter som tändkabelskon som sitter på tändstiftet. Då får jag en obruten radda med mässingmuttrar med ungefär samma delning. (så det inte ser ut som fyra block på rad… :- )

- Längst bak på topparna, där värmeröret går ut, är det en specialgänga, snarlik R ¼” men det skiljer en gänga per tum. Den ena har 18 och den andra 19 gängor/tum. Det blev att tvinga in en R ¼” för att plugga de tre första topparna, och…

- … i den fjärde toppen få en skruv till ventilkåpfästet.

- Så här blir det tillsammans med blocket.

- 2014-12-30 ”Om inte profeten kommer till berget, så får berget komma till profeten”… Sålunda har jag…

- … plockat isär min hembyggda press och hängt upp den i telfern. Attans svårt att bråka med formen på ventilkåpan. Vi är inte överens (kåpan och jag) vilken form den ska ha.

- Från början tänkte jag att jag skulle svetsa upp små ”torn” när ventilkåpans muttrar skulle sitta, men sedan kom jag på att det skall vara tvärt om istället. Betydligt mera jobb, men förhoppningsvis snyggare. Därför fick jag tillverka ett fräsverktyg…

- … av en skruv och en radieskärplatta. WCT-vektyg har dylika plattor om ni behöver.

- Alltså tog jag ett plattjärn…

- …mitt hemgjorda fräsverktyg…

- …och ett gäng timmar för att tillverka det som…

- … blir försänkningar för muttrarna, sk ”mutterbrunnar”

- Med rören de skall stå på ser det ut så här efter blästerskåpet.

- Här har jag börjat kapa ur för ”mutterbrunnarna”…

- … börjat svetsa…

- … tillverkat en gavel…

- …slitsat och böjt…

- …svetsat med MIG-en…

- …och slipat.

- Lite mer finlir, sedan är framändan av ventilkåpan klar.

- Bakändan fick samma behandling som fram, men utan rundning. (sett från ovan)

- Sedan blev det dags för övriga mutterbrunnar.

- Inpassning…

- …svetsning…

- … slipning…

- … samt kontroll med kupolmutter.

- Så har jag tio stycken mutterbrunnar klara.

- Och så här blev det med muttrar.

- Men, jag har gått händelserna lite i förväg. Jag har tillverkat en skarv också.

- Eftersom det inte stod att finna något surt förzinkningsbad som klarar en 2,25m lång ventilkåpa så fick jag tillverka den i två delar.

- Så här blev det.

- Tanken är att jag ska sätta fast originalkåpor inne i min nytillverkade, men jag har inte riktigt löst hur jag ska göra det än. Om man kunde hitta på något finurligt med fjädrar, så de alltid ligger och trycker konstant mot packningen så borde det alltid vara tätt… Fnular på det!

- Måste också nämna att plåten jag utgått från, var pga dåliga pressverktyg vansinnigt bucklig, så jag har knackat och slipat, knackat och slipat, knackat och slipat… Ni fattar!

- Tre underbara favoritgrejor: 1) Luftslip från Biltema – Funkar superperfekt. 2) Ett superdyr men oppsipoppsifenomenal sliprasp. Har haft den i fyra år och kört i skitmycke Mig-svets med den. 3) En axelbit med en supermagnet i änden. Jag gjorde den för en massa år sedan för att plocka stoppkulor ur växelmekanismer, men har nu plockat metallspån ur ögonen pga ovan nämnda sliprasp.

- Jo, självklart använder jag skyddsutrustning… Hur kunde du tro något annat… Bahh!

- Eftersom jag, som jag nämnt tidigare, avser att ha mitt namn på kåpan, riggade jag här för slipning av bokstäverna. Jag behövde alltså en radie på undersidan för att följa kåpans rundning. Vinkelslip, kraftig magnet för att hålla bokstaven…

- … silvertejp för att hålla chucken utan maskinglapp, och sen veva fram och tillbaka. Blev inte bra, så jag…

- … byggde istället ett enkelt pressverktyg.

- Det funkade bättre.

- Så nu sitter även namnet på plats. Återstår att fasa kanterna så att bokstäverna ”liksom” lutar inåt, och så grovblästras, putsas och zinkas. Ni får se senare.

- Och från ovan. Sisådär, det var allt för den här gången. Återkommer!

- 2015-01-18 Jag har spenderat alldeles för många timmar med att fundera på hur jag ska göra under ventilkåpan. Jag är på det klara med att använda originalkåporna, men de skall sitta fast i min egentillverkade. En idé som jag ritat och funderat på, var att hänga upp originalkåporna i fjädrande pillimojer, för att alltid få samma tryck på originalkåpornas korkpackningar. Det blir inte bra. Nu är det alltså bestämt att de kommer att sitta fast stumt. Därför har jag svarvat ett antal styrpinngrejor.

- Genom att borra bort ventilkåpornas gängor i topplocken, svetsa fast de gängade kutsarna i bild, så kan jag skruva i koniska styrpinnar i dem för att få kåporna på rätt plats. Den tekniskt sett absolut bästa lösningen hade varit att skruva kåporna som original. Men för mig är känslan också viktig. Att kunna ta bort min stora (delade) kåpa, och då se att alla vipparmar ligger fria, utan att skruva lös fyra kåpor till.

- Tanken är att jag ska limma fast originalkåporna i min stora ventilkåpa med kemisk metall. För det behöver jag en mellanvägg som stödjer spacklet. I bild syns hur jag gjorde för att kunna mäta hur hög mellanväggen skall vara. Ett par järnklönsar, några magneter och ett par stållinjaler. Magneterna håller linjalen mot klönsen. Linjalen placerades avsiktligt för högt från början.. Genom att sedan montera den stora kåpan, trycktes linjalen ner till rätt höjd så jag kunde mäta.

- Och så här blev det. Röret som syns i bild är för vevhusventilationen. Det har jag svetsat…

- …fast i kåporna efter att ha svetsat igen oljepåfyllningshålet.

- För att veta var motsvarande hål skulle borras i stora ventilkåpan, svarvade jag till en spetsig dorn…

- … som jag gängade in i röret. Genom att sticka in en tång i glipan underifrån, kunde jag trycka ett märke…

- … som senare användes för att få hålsågen på rätt plats. (Se fortsättningen av rördragningen under rubriken ”Karburatorer”)

- För att i framtiden kunna spänna ner stora kåpan mot korkpackningarna, har jag tillverkat distansbrickor av 1mm plåt som…

- …jag kan plocka bort för att trycka ner mer. Här på en skruv i svarven, för att slutligen bli…

- … så här.

- 2015-02-14 Med de här två slipmaskinerna har jag fasat och slipat radie på bokstäverna. I bild syns en obearbetad, och den andra efter slipning och blästring.

- Och så här när jag är en bit på väg…

- …och så här blev det när de skruvats på plats och med prickar. Återstår ytbehandling.

- Så här blev det efter att ha blästrat med bokstäverna på plats.

- Kils Blästrings och Målningsservice gjorde jobbet – Perfekt!

- Jag har putsat bort topparna med ett 800-papper. Nu återstår förnickling. Ja, just det – Förnickling!

- Egentligen skulle den här bilden ligga under ”Tråg…” det är sidoluckan, men nu får det bli så här. Jag tar alltså bort…

- … Superfixklägget för att sedan beta och förnickla sidoluckorna tillsammans med ventilkåpan.

- ”Jobb å jobb å jobb…” Men, ni vet… att förnickla 25 till 30 my tjockt lager gör att det inte rostar. Tidsenligt och snyggt á la 30-talet.

- Så här ligger grejorna inför transport till BodyCote i Katrineholm, som ska göra förnicklingsjobbet. Återkommer!

- 2015-02-28 Nu har jag fått hem ventilkåpan och sidoluckorna från BodyCote i Katrineholm. De har gjort ett suveränt jobb, och jag är helt supernöjd. Till skillnad från det som tidigare var zinkat, och som då tonade mot isblått, blev det här mer åt brons, champagne, svaaaagt guld…

- .. eller liknande. Mina kameror kan tyvärr inte återge rätt färg, så det spretar lite olika på bilderna här. Dock blir det fantastiskt fint till den maronröda färgen jag ska måla resten med.

- Här lyser kvällssolen in genom verkstadsporten, så det blev lite för guldigt…

- …som ni fattar, men visst blev det läckert.

- Tyvärr har jag i hanteringen fått några skrapmärken i den blästrade ytan, och som sedan förnicklats fast. Men det får vara, för jag har lagt märke till att när det är en skuggvägg bakom, som när bilens fasta motorhuvdel är där, så syns det inte alls. En annan sak som också visade sig var att spalterna mellan kåpan och bokstäverna blev mer markant efter förnicklingen, men det får jag också leva med.

- Det har varit några hundra timmars jobb, men nu känns det bra.

- 2015-05-01 I bild 34 – 38 ovan här, kan man se de ringar jag svarvat till för att inte motorsilikonet ska åka in i motorns kylkanaler när jag klämmer dit topparna. I bild kan vi se ett skräckexempel på hur det kan se ut om inte ringarna finns. Detta är från en oljerenarcyklon som jag ska berätta mer om framledes.

- 2015-05-31 Jag har gått som katten kring het gröt länge nog nu beträffande ventilkåpan. Det blev alltså dags att ta sig i kragen. Jobbet inleddes med att försöka komma på hur jag ska behandla ventilkåpan för att slippa fingeravtryck från ”feta” händer. Jag tejpade ett antal rutor och testade allt möjligt, tex vax och WD-40. Just nu är hela kåpan insmord med WD-40, vilket har gjort den en släng mattare, alltså mer sandfärgad. Men det kanske är okey… den blir väl ändå svettig av motorolja i framtiden.

- För att få alla bokstäver att ligga an mot kåpan utan glipor, har jag stått en halv lördag och borrat-gängat-borrat-gängat…

- … vilket gjort att resultatet blev betydligt bättre. Skruvlåsning ”stark” och sedan sitter bokstäverna permanent inför framtiden, eftersom original-ventilkåporna skall fästas permanent inne i den stora (tvådelade) kåpan.

- Hur jag ska ”limma” fast original-ventilkåporna inne i min egentillverkade har hållit mig nästan sömnlös. Jag vill ju att det ska bli såväl rätt som bra. Jag tänkte mig metallspackel, men ”öppentiden” för en dylik operation är för kort. Beslutet blev mitt ”älskade” (eller hatade) Superfix. Skillnaden nu, mot det jag skrivit under rubriken ”Motorblock”, är att det inte ligger i ständig kontakt med motorolja här.

- Sålunda har jag ”kläggat” ut ett femtontal tuber på mina fyra kåpor för att få dem att sitta fast i den stora (tvådelade) kåpan.

- För att få ”fäst-hjälp” spacklade jag även ett lager på motstående yta.

- Nu måste alltså kåpan sitta på plats några månader (tjockt lager och dubbla plåtar) för att fixet skall härda. Därefter skall det fyllas upp och snyggas till inne i kåpan, men det blir tidigast i höst någon gång, och en helt annan historia.

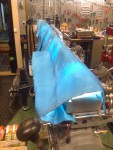

- 2015-06-14 Det finns inte så mycket att säga om ventilkåpan just nu, eftersom den sitter för att härda klägget. Dock har jag gjort i ordning en ramp med lampor för att hålla den varm. Här med svetspressenning över, vilket ger ett mystiskt blått sken om kvällarna.

- Jag har investerat i rör för det kommande avgassystemet. Endast det bästa är gott nog, så gissa vad jag valt… Men, mer om detta längre fram, kanske till vintern.

- 2015-11-01 Eftersom jag beslutat mig för att fräsa bakre Trågvägg och alltså demontera hela motorn, nödgades jag att lossa på den limmade Ventilkåpan som suttit på tork/härdning sedan 1 juni.

- Det var läskigt spännande att se hur det blev… skulle jag få lös dem som tänkt. Jodå, de lossnade från sina styrpinnar så fint så.

- Allt ser helt perfekt ut, men ett liiitet smolk finns i bägaren. Det verkar som att SuperFixet hade svårt att få fint grepp i den förvisso blästrade, men sedan förnicklade ytan. Tvättat innan, hade jag. Framtiden får utvisa om det sitter.

- Bortskrapande av överskott…

- … och grundlig rengöring. Nu ska det spacklas med metallspackel i alla skarvar. Men det blir en annan dag.

- 2015-11-15 Efter en hel del borstande, pustande och tvättande fick jag bort överskotts-resterna av SuperFixet.

- Rörstosarna för vevhusventilationen monterades med en LocTite som både fäster samt tätar… Vilken?

- … LocTite 648 förstås! Jag har sagt det förut, och jag säger det igen… KÖP!!

- Från BilTema har jag köpt en Super-Silikon. Högtemperatur-silikon av toppenkvalité.

- Genom att montera en slang på tubens pip…

- … och sticka in den mellan sidan på ”min” kåpa och originalkåpan, kunde jag fylla det utrymmet med silikon. Detta är med avsikta att dels hålla fast originalkåpan, dels dämpa ventilknatter.

- Genom att spackla upp skarvarna mellan kåporna är tanken att de ska sitta ihop bättre. Så småningom skall insidan också målas. (Med POR15, se fliken ”Tråget”)

- 2015-12-02 Efter att ha läst en massa om färg, tror jag mig veta att denna POR15 är högkvatitativ. Den svenska leverantören är Malm Motors. Prata med Björn, han kan en massa om deras färger.

- Här har jag målat insidan av ventilkåpan med kulören Aluminium. Frågan är om jag ska måla insidan av Tråget med denna? Vi får se vad det lider… Men jag har en liten ”backup”-plan.

© Copyright: Kopiering tillåten om källan anges.