- 2017-08-28 Efter en del funderande så blev formen på den nya låssprinten så här. Det fanns inte så många andra alternativ. Egentligen ingen annan form alls. Den får inte kunna svänga ut för då tar den i skruvskallar, och den är alldeles för stel för att bockas kraftigare. Om ni minns sedan Tekniksidan, Punkt 21 – Materialkvalité… så har material en sträckgräns. Vanligt blötjärn är ca 200N/mm2. Det här materialet har över 2,000N/mm2, alltså mer än tio gånger häftigare. En ”vanlig” saxpinne ligger någonstans mellan 200 – 400N/mm2 så då kan vi tänka oss att min nya pinne är suuper. Yeah!

- Dags att börja pilla i den bakre kåpan innan den skall förslutas.

- Detta börjar med de här hålade plåtarna…

- … som läggs ihop som ett paket med distanser. Förhoppningsvis skall detta omvandla en del av oljedimman till oljedroppar innan vevhusgaserna fortsätter upp mot luftrenaren.

- Monterad på plats.

- Vidare… En radialsännanordning som lyfter mitt axiallager så att det belastas. Det består av M8-skruv med ett antal tallriksfjädrar…

- … som lyfter huset. Med tallriksfjädrarnas hjälp hålls det hela tiden i spänn. Tallrikarna är parade och vända så att den kraft jag räknat ut skall bibehållas. Här ser vi också låsmuttern.

- För att huset skall kunna röra sig är det inte draget stumt. Även där finns en tallriksfjäder. Så i ordning: Härdad bricka, tallriksfjäder, rostfri planbricka samt låsmutter.

- Låsmuttern är alltså inte dragen stumt, utan trycker så mycket jag bestämt genom att räkna antalet flanker jag dragit till muttern sedan kontakt med tallriksfjädern. En flank = 60°

- Och till sist täthuvarna som är försedda med O-ringar, så att inte olja läcker ner i kopplingshuset.

- Efter att jag silikontätat och momentdragit transmissionskåpan, samt monterat remhjulet för den tillfälliga elektriska intrimningsmotorn… upptäckte jag att remskyddet inte passar. Det är tillverkat för att sitta där utan transmissionsplåten – Surt! Ännu en miss…

- Dags att montera allt skrot i vevhuset. Att plocka fram de rengjorda och förmonterade grejorna är en vällustrysare – ståpäls. Här en av returpumparna inslagen i GladPac.

- För att samla ihop alla returrör i vevhuset har jag tillverkat den här grejen som jag kallar kollektor.

- Infästningen av returoljepumpens kolonn mot blocket. Jag stryker på lite motorsilikon för att få pumpens läckageolja att passera genom alla lager på sin väg ut. Just nu när jag skriver detta så kom jag på ett hjärnsläpp. Jag hade inte behövt motorsilikon i skarven mot cylinderblocket. Där gör det ingen nytta för sista lagret sitter i kolonnen och är redan passerat, ni ser det i bild. Däremot i skarven mellan pump och kolonn gör det nytta. Jaja, det gick av bara farten och ingen skada skedd. Om allt funkar som det ska, och motorn inte blir isärtagen under min livtid (man kan ju drömma…) så kommer framtidens mekaniker undra varför i helsike jag klistrat där. Hmm..

- En ganska komplicerad bit att tillverka, men ännu djävligare att göra ren från alla spån och blästerkorn.

- För att styra upp det hela behöver jag en hylsa. Här limmar jag den med LocTite 648. Tejpen fixerar under härdtiden.

- Hylsan på plats med sin O-ring. Skruvhålen fick motorsilikon. Jag bedömde det som bättre än de O-ringar jag tänkt använda från början.

- Mitt i bild syns returoljefilterhållaren som sitter styrd på den hylsa jag nyss beskrivit. Jag fick rejäl gåshud när jag monterat den…. Nu är det på riktigt!

- Men… Det är något heeela tiden. Här var det en svets som tog i ett lock som sitter på blocket. Eftersom det inte varit monterat samtidigt förut, så hade jag inte upptäckt det. Men som sagt… Nu sitter filterhållaren på plats.

- Så följaktligen kollektorn, eftersom det är samma skruv som bara passeerar genom vevhuset. Följande bilder visar hur det blev med allt på plats.

- –

- –

- –

- –

- –

- Det hade aldrig gått att montera alla rörkopplingar utan specialverktyg som det här…

- … det här…

- … eller det här.

- Jag tillbringar 50% av tiden med att leta efter skruv, O-ringar eller annat. 25% ägnas åt att justera detaljer, som den här kedjesträckaren som behövde en avfräsning för huvudaxels lagerhusskruv.

- Resterande 25% är det som det hela handlar om – Slutmontage. Som det här.. en sidolucka…

- … som på plats ser ut så här…

- … och med ytterligare pinaler ser ut så här. Nu är det bara resten kvar.

- Jag drog ut några strängar motorsilikon på ett laminerat glas och lät det torka så ytan var skapligt skinntorr. Någon tänker säkert nu… Varför inte använda SikaFlex? Svaret har jag gett på ”Tekniksidan/Inslag från er läsare”. SikaFlex tål inte olja lika bra som motorsilikonet.

- På vevhuset beströk jag runt hålet med olja och satte sedan glaset på plats med endast ett lätt tryck. Bara så att silikonet formade sig mot ytan.

- I bild sitter alla glas på plats, de ska bara efterdras. Ni förstår säkert att detta är en högst tillfällig lösning som bara behövs när jag kollar och utprovar vid min intrimning. Sedan blir det riktiga sidoluckor även här.

- På andra sidan har jag hängt upp oljerenarcentrifugen och sugtanken.

- Så djäkla roligt.

- I förgrunden en avluftningscyklon tillverkad av en gasoltub från 60-talet. Bakom den en avluftningstank gjord av ett expansionskärl från en oljepanna, och kylaren… en kopparplåt som legat och skräpat sedan 70-talet. Filterhållaren kommer från en gammal Volvo lastbilsmotor. Det svängda grova röret som syns i botten av avluftningstanken leder till sugtanken på andra sidan motorn. Det är tillverkat av avgasrörsdelar.

- Innan Herkules får sina vattenrör monterade tänkte jag hälla i olja och dra runt den. Men det är en attans massa grejor som behöver fyllas med olja innan elmotorn får släpa runt vevaxeln. Den elektriska förtryckspumpen fyller bara den sista biten, så den gör inte jobbet. Hur göra…?

- Kom då på iden att fylla genom hålet där överströmningsventilen sitter i en av oljetryckpumparna. Genom att lossa proppen och plocka ur fjäder och kägla så har jag fritt tillträde till systemet så nära tryckpumpens hjul jag kan komma.

- På hyllan låg en liten hydraulpump, liknande förtryckspumpen, men utan elmotor. Den skulle jag kunna köra med en borrmaskin.

- Sagt och gjort… En rundstång…

- … blev några timmar senare till en Banjoskruv med samma gänga som proppen på överströmningsventilen.

- En banjo som egentligen är avsedd för pressad slangkoppling hamnade under vinkelslipen, svarven och ett gängsnitt.

- Med hjälp av en vinkel och lite annat grejs, samt en slatt LocTite 648 så fixade jag en anslutning.

- Banjoskruv som passar i tryckoljepumpens överströmningsventil, tätringar, en tillverkad huv för att skydda mot smuts och hålla reda på bansjoskruven samt en drivaxel att sätta i en borrmaskin. Drivaxeln har sin givna plats vid förvaring i ett eget gängat hål i huven. Detta så att den inte tappas bort.

- Drivaxel tillverkad av en skruv.

- På plats..

- Och här är pumpen.

- Så här blev det med behållaren.

- Och så här blev den på plats.

- MEN, jag är så dum i huvet… När jag och min assistent Serka fyllde upp motorn med olja och skulle pumpa för att fylla rörsystemet… så hände inget. Jag kom då på med en svordom att jag pumpar ju för tusan olja rakt ner i tanken. Dumdjävel! Det blev en timme i svarven för att tillverka en adapter som sitter i oljefiltergängan istället. Då är det fullt spett ut i rörsystemet, och då gick det bra. Här ritade jag och förklarade mitt misstag.

- För att inte få skit cylinderloppen limmade jag filterpapp på plåtar…

- … som förseddes med ett fräst spår och lite motorsilikon. Detta för att oljan som normalt smörjer vipparmarna ska rinna ner i vevhuset.

- Agrol motorolja som inkörningsolja. Det visade sig gå åt en djäkla massa för att fylla systemet. Jag hade alltså räknat fel… Ca 24 – 26 liter för ett byte. Men det är kanske inte så konstigt… Bara att fylla oljefiltren blir ju en halv hink.

- Ja, nu har Herkules i alla fall dragits runt med olja. Några grejor inträffade: Fyllpumpen fick flyttas till oljefilteringången som jag skrev, den elektriska förtryckspumpen fick ny fjäder i överströmningsventilen, limning av två glömda rörskarvar, ska byta en trasig backventil med en por från gjutningen, ska klistra avluftningscyklonen med silikon… samt…

- … tillverkning av ny remskiva eller upptrimning av frekvensomriktaren. Den är ställd på 14,5 Ampere och orkar inte dra Herkules utan att lösa ut efter ca en minut. Dessutom… och detta är surt… Returpumparna orkar inte sänka nivån i vevhuset som önskat. Ska prova att plocka ur dem och ”steloperera” de inbyggda överströmningsventilerna så får jag se om det räcker. Annars måste jag via hålen som bottenpropparna sitter i fixa ett rörsystem och en ytterligare pump för varja fack. Någon som vet om en torrsumppump? Nehe.. Jaja… det löser sig nog… en annan dag.

- 2017-09-08 En liten summering av senaste tidens sporadiska mickande. Här är ett missbedömande jag gjort… Efteråt är det lätt att vara klok, men med allt i min skalle så tänkte jag inte på då att… ett Ø12 mm utv / Ø10mm inv är alldeles för litet att transprotera kall motorolja i. Detta är ledningen mellan motorns fyra fack. Där skall oljan rinna om man fyller på en förskvätt så att sugpumparna inte går torra efter oljebyte. Även om man skall tömma nämnda fack är det samma ledning. Seg kall olja suger fast sig i ledningen. Lösning: Varm olja när man tömmer respektive fyll på kvällen, så jämnar nivån ut sig under natten.

- Jag har bytt en backventil som läckte pga en gjutpor som fanns i mässingen. Kinafusk!

- Efter första provkörningen med den elektriska 7,5kW motorn konstaterade jag att Herkules går tungt.

- Så det blev till att mecka remskiva

- Från ett företag som heter JEMTLUFT i Östersund fick jag tag på en skiva med sk Taper Lock-bussning. Då fäster man remskivan med två skruv lätt som en plätt och den blir enkel att byta utan avdragare. Bra priser, enkel webbutik och snabb leverans. I Like! Och så plötsligt orkar elmotorn dra runt Herkules. Varför inte mina beräkningar inte stämde…? Ja, det blir så ibland. Min fiskevåg kanske inte går rätt som exempel. Men verkligheten bestämmer inte kartan.

- Ett annat konstaterande jag gjorde var att nivån steg i vevhuset… Returpumparna förmådde inte hålla undan nivån. Två pumpar skruvade jag ur innan jag upptäckte att Returpumparna inte var felet. Den första av de två tog 2,5 timmar att skruva ur, den andra ”bara” 1,5 timmar. Surt!

- Jag fick för mig att pumparnas överströmningsventil läckte igenom olja för att mottrycket var för stort. Jag blev ju ”bränd” av motståndet i röret i början av denna uppdatering. Tanken fanns också att motståndet i sugsilen var för stor.

- Rotade igenom 40 års samlade fjädrar för att öka kraften mot överströmningsplunchen.

- Blev svarvning av kutsar att lägga emellan istället.

- Så här.

- Men innan jag monterade det så ville jag testa. Gängade därför ett hål för att ansluta en tryckmätare…

- … ett par pytsar, en borrmaskin och börja pumpa.

- Det tog 34 sekunder att pumpa 4 liter vid ett givet varvtal.

- Det spelade ingen roll hur jag än provocerade, tex med ett 1,5 meter långt bockat rör, så tog det 34 sekunder. På tryckmätaren märktes ingen rörelse över huvud taget. Jag konstaterade då att jag tänkt fel. Returpumparna gör det de ska. De pumpar 7 liter/minut vid 1000 motorvarv. Felet är alltså att jag pumpat in för mycket olja i vevhuset. Detta är ett bra exempel på orsak och verkan…

- Om oljetrycket på tomgång är för högt, så blir flödet större in än vad returpumparna förmår klara av. Överströmningsventilen i tryckpumparna öppnar vid 60psi, alltså 4,14 bar.

- Kommande operation går ut på att prova lite olika fjädrar jag införskaffat från Lesjöfors/Stockholms Fjäder. De har ett djäkla stort sortiment och snabba leveranser. Om detta funkar så kanske inflödet blir bättre anpassat.

- Vidare… Avluftningen funkade inte så bra som tänkt vid första körningen.

- Munstycket i bild skall göras trängre så att oljan sprutar in med hög hastighet och att det då…

- … finns ett visst returtryck. Nu är returtrycket noll komma noll. MEN, jag har en superoppsimoppsitoppengrej på gång.

- Satans dyr men oerhört bra grej. En avluftare från SPINTRIC. Jag har haft kontakt med VD Gary Armstrong som ska hjälpa mig räkna på en dylik. Den skall monteras mellan kylaren och avluftningscyklonen. Mer om detta så småningom.

- Till sist… Det förvånar mig att jag inte fått hundra mejl om varför det skvätter olja på ovansidan kolvarna i filmen jag spelade in. Sen jag lagt ut filmen slog det mig som en taljdank… När en motor går för egen maskin blåser det mellan kolv och cylindervägg två av motorns fyra takter. Vid förbränning så klart, men även i viss mån vid kompression. Detta saknas när jag släpar runt den med en elmotor. För att kunna göra de sista testerna kring tryckpumparnas överkapacitet samt även justera tändningen, har jag tejpat kartonglådor med filterpapper som tak. Det förhindrar förhoppningsvis det värsta stänket. Sedan finns inget annat kvarstående alternativ än att Herkules 1934 måste startas för vidare tester och utprovningar. Om jag sätter på topplocken, så finns det inte en chans att elmotorn orkar dra runt den. . Men det är en del utprovningar kvar innan dess, så det tar vi… en annan dag.

- 2017-09-23 Just nu håller jag på att pill på flera ställen samtidigt. Målet är alltså att få Herkules 1934 att rotera för egen maskin eftersom det inte fungerade så bra med elmotordriften. Men det är en bit dit. Här skrapar jag färg på tändspolens järnkärna. Jag läste någonstans att det är superviktigt med tändspolens jord beroende på att det är så hög tändspänning. 50.000 Volt. Det blir lätt överslag annars.

- Enkom av samma anledning fixar jag här en extra jordanslutning. Det sitter en lång skruv i hålet för att ni ska se var det är. Givetvis ska det sitta en kort skruv där sen.

- Hålet fnns redan borrat. Jag behövde bara gänga rakt igenom samt skava bort färgen på undersidan.

- Vid några tillfällen har jag yppat: ”- Jag fastnar ofta på små – små detaljer…” Detta är ett typiskt exempel. Jorkabels kabelsko ska naturligtvisn ligga klämd mellan två adekvata brickor. Alltså, så får jag svarva till dem själv.

- En plåt och 8st M14 x 1,25 gängade hål gör att jag tillsammans med lite pillidutter…

- … har byggt en liten ”störsändare”. Avsikten med denna makapär är att kunna justera tändningen nu när stora elmotorn sitter på plats. Nästa steg är ju att bygga motorn klar och få igång den. Då är det gött om tändningen står hyfsat rätt.

- Nu har jag införskaffat en varvtalsbegränsare från LOH Electronics. En djäkla fiffig och prisvärd pryttel som förhindrar att en motor blir övervarvad. Superenkel att koppla in och även ställa in. Jag tar ut signal från generatorn (W) för varvtalsräkning. Vid programmering så trycker man bara på en knapp vid två tredjedelar av det varvtal den skall bryta vid. Om vi antar att jag ska bryta bort spänningen till mina fördelare vid 3300 rpm, så trycker jag bara på knappen vid 2200 rpm. Busenkelt!

- Här har jag börjat pilla med fördelningsröret som sitter under en frostbricka i topplocket, eller cylinderlocket som Volvo valde att kalla det när det begav sig. Röret måste sitta fast ordentligt. Mer om detta ”en annan dag”.

- Jag börjat samla på mig attiraljer som jag ska bygga en proffsig falsmaskin av. Från bästa SIGBI har jag införskaffat en …

- … frekvensomriktare till motordriften. De tom hjälpte mig programera den utan extra kostnad. I Like! Men den maskinen skall byggas någon gång i framtiden, alltså ”en annan dag”.

- För att få en större slitageyta på bränslepumpens arm, alltså anliggningsytan mot kamaxeln, har jag här tagit in det söndriga blocket för att studera geometrier. Detta skall fixas en annan dag också.

- Vaknade en natt av en dröm… Att det är ett internt läkage i oljerenarcentrifugen. Det satt något i detta hål från början som jag har glömt vad det var… någon ventilkägla av något slag. Har letat på nätet efter en sprängskiss men inte funnit det. Planen är att på något sätt steloperera kanalerna.

- Tyvärr kan jag inte (på ett enkelt sätt) lossa centrifugfästet. Det sitter fast mot tanken, som i sin tur sitter fast mot allt annat, så… icke!

- Jag har hur som helst tillverkat en svagt konisk tätplunch för den genomgående kanalen. Plunchen hålls på plats av en fjäder, styrd av en pinne. Hela villebitten försluts av en specialtillverkad tätpropp av polerad mässing.

- Från bästa Lesjöfors Stockholms Fjäder har jag fått hem fjädrar som ska testas i överströmningsventilerna i tryckpumparna.

- Efter att jag testat lite blandade fjädrar har jag fortfarande lite onödigt högt oljetryck. Jag vill sänka det för att ha mer mariginal mot returpumparna som sitter i vevhuset. Ju högre tryck jag har på in-ledningen, dess mer volym pumpas in. Min motor kommer att gå så snällt och lågt belastad att det inte behövs så högt tryck / stort flöde. Det är skillnad mot dragracing eller drifting-motorerna, som behöver kyla sina lagerytor.

- Så här tar jag till en som kan tyckas desperat åtgärd. Jag tar helt sonika bort en av pumparna för att se hur det påverkar det volumetriska värdet.

- Här sitter ett provisoriskt täcklock för att kunna provköra med bara en pump.

- Plockade isär pumpen och började fundera… Det är märkligt att överströmningsventilen klarar av att överströmma 60 PSI, alltså 4,14 bar. Käglan börjar röra på sig redan vid 2 bar och kraftigt tyngre går det för varje millimeter. Det är den ökningen man brukar kalla ”c”-värdet. Jag vet nu kapaciteten på såväl tryckpumpar som returpumpar, så jag börjar fnula på att bygga om tryckpumparna. Alltså svarva ner höjden på dem så volymen minskar.

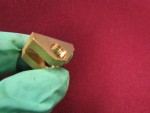

- Ahh!… Jag älskar teknik. Gjorde en upptäckt när pumpen plockades isär. På bilden ser ni att i änden av överströmningsventilen plunch är det tre hack slipade.

- När fjädern trycks ihop pga oljetrycket hamnar plunchen i kontakt med täthuven.

- När plunchen öppnat som mest, alltså träffar täthuven, så ser det ut så här. Konklusion: Det spelar ingen roll vilken fjäder jag stoppar i ventilen… När plunchen hamnat i detta läge så är det den totala arean i de tre slipningarna som bestämmer hur mycket olja som strömmar över. Det var alltså slumpen som gjorde att mitt tryck råkade bli det som det blev genom det läckage som sker i de slipade slitsarna. Det var alltså därför jag inte kunde få någon skillnad oavsett vilken fjäder jag stoppade in. Lösning: Minska pumparnas kapacitet. Ahh! Jag älskar teknik! Mer om detta… en annan dag.

- 2017-12-02 Efter sjutton evigheter och en dag, så står jag äntligen vid bänken med Herkulesgrejor igen. Här ska jag greja med bränslepumpen.

- Pumpen är en Pierburg. Det gamla isärkapade B20-blocket jag fick av Erik kommer åter till tjänst.

- Om jag ska betygssätta pumpen på en skala mellan dålig och sämst, så kan jag nu klart konstatera att det är en skitpump. Varför…

- Jo, jag upptäckte att pumpen bottnar vid maxlyft och lägger en stor kraft på armen som trycker mot kamaxeln. Själva bilden är dåligt tagen, för i förgrunden syns en nock för ventillyft. Bakom den är den excentriska glidytan för bränslepumparmen.

- Dessutom är armen tillverkad av två hopnitade härdade plåtar, där klippytorna är de ytor som ska gnussa mot kamaxeln. Den klippta ytan är som en formidabel härdad rasp. Jag har slipat bort främre niten och avser fräsa en glidklots i lagerbrons som fästs där.

- Jag har köpt så jag har tre reservpumpar i lager, men ”de vette fan” om det var så lyckad investering. Om du köpt en dylik pump till din B18/B20 så gör du klokt i att lossa kåpan med de sex skruvarna och trycka på metallbrickan som håller membranet. Finns det inget spel nedåt mot fjäderkraften, så är det hög tid att lossa pumpen och kika in i hålet om kamaxelnocken blivit skadad. Troligen…! Om ni inte har något reservspel så kan lösningen vara att lägga någon eller några extra papperspackningar emellan.

- I mitt fall testade jag med dubbla fiberbrickor. Att jag gör det är för att skapa utrymme för en glidklots som ska gnida mot kamaxeln. Varför jag använder en glidklots förklarar jag i manualen. Gå till menyn, välj ”Verkstadshandbok” klicka på bilden så den öppnas i PDF-format och gå sedan till sidan 141.

- Jag testade som sagt med dubbla fiberbrickor, men det ser ju lite ”B” ut så jag tillverkar en ny tjockare istället. Anledningen till att det sitter en dylik fiberbricka mellan motorblock och pump är för att värmeisolera, alltså att bränslet inte skall värmas upp. Samma sak mellan insugsrör och förgasare. Hur det kommer att gå med mina flera meter värmeabsoberande bränslerör återstår att se i framtiden. De kanske måste isoleras på något sätt.

- Här är min 10,2 mm tjocka vävbakelitbricka på gång.

- När jag färdigslipade yttre kontur så använde jag självklart gasmask med partikelfilter.

- Dags att fixa den omtalade glidklotsen. Den tillverkas av lagerbrons 5465. Här sitter den klämd mot en träbit i maskinskruvstycket när jag planar den till rätt mått. Träbiten flexar och tillåter biten att ligga plant mot skruvstyckets fasta back. Detta gör jag alltså innan biten är bearbetad på alla sidor. Den sitter dock inte så hårt, så man får ta fina skär.

- Här en bit på väg. Testar att spåret stämmer mot armens tjocklek. Japp, på hundradelen.

- Hål för skruv samt några försänkningar.

- Som ni ser på ytan så har jag gjort små spår i en kryssform. Det är samma princip som när man krysshonar ett cylinderlopp… Det är för att smörjfilmen ska ha något att greppa tag i, som små smörjmedelshandtag.

- Med glidklots och tjockare fiberbricka. Spelet mot armen är perfekt… och trycket ligger kvar även på nockens lägsta lyfthöjd. Som sagt – Perfekt!

- Sisådär…! Nu har Herkules en bränslepump samt sina dubbla bränslefilter. Bränslefiltren kommer från – om jag minns rätt – en Volvo BM traktor, införskaffade från Vikabacken i Skellefteå (Googla det). Nu är vi ett steg närmare uppstart. Men det blir… en annan dag…

- 2017-12-09 Jag har nu skruvat bort filtret på fläkten i renrummet.

- Så här mycket skit har det samlat upp sedan jag monterade det i januari i fjol. Och då har ändå dörren dit in varit stängd och med tätningslister. Fascinerande!

- Dags för meckel med cylinderlocken.

- Arbetet började med att borra hål i främre frostpluggar. Först ett par mindre borrar. Sedan en 10,5mm…

- … för att kunna stoppa in en dorn och bryta loss brickan.

- Avsikten med operationen var alltså för att komma åt topplockets fördelningsrör av mässing som kan tendera till att lossna. Om det lossnar och förflyttas axiellt, så slutar kylningen att fungera och motorn kokar. Detta hände mig alldeles säkert en gång för länge sedan, utan att jag då kom på vad det var. Jag bytte allt… kylare, pump, slangar, blockpackning…

- Röret har fyra slitsar av olika storlek som kylvattnet fördelas ut från. Vi ser också änden av röret, den som brukar lossna från det gjutna topplocket.

- Det finns de som limmar fast röret med värmebeständigt epxoxylim, men jag väljer en annan lösning.

- Hålet är inte riktigt runt, så det är svårt att direkt fästa en fjäder, men…

- … efter en del funderande och räknande på genomströmningsareor hade jag min lösning. Mot Sherwoodskogen… Eööhh… mot svarven.

- Genom att svarva till dylika hylsor om dels passar mot fördelningsröret, dels kan härbärgera änden på en fjäder kommer jag att bli trygg att de aldrig kan lossna igen.

- Inne i kylvattenhålet kan man här se bronshylsan som jag bankar på plats med en axelstump

- Fjädrar från Lesjöfors/Stockholms Fjäderfabrik. Artikelnummer 2650.

- På biltema köpte jag stålborstar som kan sättas i en borrmaskin. På bandputsen slet jag ner dem från Ø40 till Ø35. På så sätt kunde jag köra ur hålen för frostpluggarna från…

- … det här (föreställer ett rostigt hål) till…

- … det här (föreställer ett djävligt blankt hål).

- Med fjädern på plats i bronskutsen.

- Så med lite LocTite, frostplugg och lite bankande sitter fördelningsrören på plats. Yeah! Epoxylim i all ära, men att få det att hålla i varmt glykolvatten över tid… Med min lösning kan man glömma problemet till tids ände, men det går att plocka ur fördelningsröret om man någon gång skulle vilja det.

- Det är lite pill med topparna innan de skruvas på plats. Här små täcklock. Och inte hade jag ¼”-skruvar i rätt längd heller, så det blev att svarva dem. Det är som jag skrivit någon gång förut. Den mesta byggtiden har varit att slipa/kapa något med vinkelslipen, eller svarva skruvar.

- Nytt moment – Ventilslipning! Ni ser att förutom den traditionella sugkoppspinnen så finns det en liten borrmaskinschuck i bild. Att använda den istället för pinnen tycker jag är så mycket lättare. Det är en metod jag kom på på 70-talet när jag saknade pinnen.

- Fäst chucken försiktigt på ventilskaftet och börja gnussa fram och tillbaka. Man kan lätt anpassa trycket från hårdare i början till lätt på slutet. Funkar perfekt!

- Metoden kan utföras med eller utan en underläggsfjäder för att lyfta ventilen. Själv kör jag utan. Endera låter man höger hand vicka på chucken, vänster tumme mot ventiltallriken som bestämmer trycket. Alternativt gnuggar man chucken mellan händerna så som man skulle gjort med sugkoppspinnen.

- Met ett ventilställ går det lätt att hålla reda på var respektive ventil skall sitta i motorn. En träbit, ett gäng hål samt lite lackbets. 8 ventiler slipade… 24 kvar.

- 24 klara… 8 kvar…

- Och slutligen 32 klara, Yeah!

- Rensning av gängor. Det finns ett antal… Här är det tändstiftsgängorna M14 x 1,25.

- Surdegen…! För de som har följt mig och kommer ihåg.. Ifjol när jag tillverkat grenrören konstaterade jag att det är vääääldigt trångt på vissa ställen för muttrarna som håller såväl insugsrör som grenrör. När jag tillverkade själva grenrören, tänkte jag inte på hur trångt det blev mot insugsrördelen. Nu måste detta lösas på något sätt. Klantarsel! Men jag har en lösning på gång som ni kanske får se… en annan dag.